● レポート

ハーモウェブセミナーレポート『深刻な人手不足にこの一手!24時間運転が可能な「製品ストック装置」が貢献』2021/2/25開催

2021年2月25日(木)に開催したハーモウェブセミナー【コロナ禍や製造業離れによる深刻な人手不足にこの一手!24時間運転が可能な「製品ストック装置」が貢献】の動画といただいたご質問へのご回答を掲載いたします。ぜひご覧ください。

射出成形の基礎知識と課題解決については下記コンテンツをご覧ください。

射出成形とは|基礎知識と課題解決

ウェブセミナー内容

- 製品ストック装置を導入すべき5つのチェックポイント

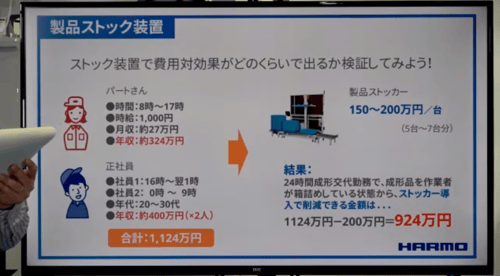

- ストック装置で費用対効果がどのくらいで出るか検証してみよう!

- 製品ストック装置を導入していただいたお客様の事例紹介

- ハーモのストッカーが選ばれる理由(STシリーズのそれぞれの特長・実演)

- モデルチェンジした「STP-V02シリーズ」のご紹介 (実演)

ウェブセミナー動画

ハーモウェブセミナー|成形品自動ストック装置

製品ストック装置を導入すべき5つのチェックポイント(動画4分頃から)

5つのチェックポイント

- その成形品は長期にわたって量産される(1年以上、場合によっては6ヶ月以上の場合)

- コンベヤを使って落下させていて、打痕や傷がついて困っている箱詰めのために作業者がつきっきりで作業していて、手が離せない

- 箱詰めのために作業者がつきっきりで作業していて、手が離せない

- 作業者によるカウントミスや作業ミスなどのヒューマンエラーを防ぎたい

- 24時間成形(夜間運転含む)している、もしくは行いたいが人材が集まらない

上記のチェックポイントについて

- 1つでも入ればご検討を!

- 2個以上なら成形品自動ストッカーの導入をご検討ください!

チェック1個以上+以下がクリアできれば導入可能

- ストッカーの入る成形機横のスペースが確保できる

- コンテナもしくはトレーで得意先または次工程に納入できる

ストック装置で費用対効果がどのくらいで出るか検証してみよう!(動画13:36頃から)

検証例

検証例

24時間成形交替勤務で、成形品を作業者が箱詰めしている状態から、ストッカー導入で削減できる金額は924万円

製品ストック装置を導入していただいたお客様の事例紹介(動画16:33頃から)

- 事例① 1ヵ月で72万円のコストダウン

- 車載センサー部品4個取成形、ICタグ、カメラ検査仕様、24時間で4〜5年成形

- 事例② 3504万円の人件費削減により2年強で設備費用をペイできる予想

- 文具メーカーのボールペン成形、コンテナの蓋閉め装置、バーコド識別でAGV無人搬送車へ

- 事例③ 480万円に年間人件費削減、240万円分の作業時間を削減

- 車載コネクタ部品2個取り成形、一時冷却、ピン打ち作業

ハーモのストッカーが選ばれる理由(STシリーズのそれぞれの特長・実演)動画26:15頃から

ハーモのストッカーが選ばれる理由

ハーモのストッカーが選ばれる理由

お客様のコンテナに合わせてカスタマイズできる

- 岐阜プラスチック工業株式会社様

- 三甲株式会社様

- 他社専用コンテナ対応可能

モデルチェンジした「STP-V02シリーズ」のご紹介 (実演)動画28:5頃から

- STP-V01(スタンダードモデルストッカー)動画28:15頃から

- 投入コンベヤと排出コンベヤを組み合わせて、長時間のストックが可能

- STR-V01(リターンタイプ大容量ストッカー)動画30:25頃から

- コンテナをリターンさせることができ、大容量のストックも可能

- STH-V01(ハイサイクル対応箱型ストッカー)動画32:35頃から

- 箱替えタイムは10秒以内、省スペース化(床占有面積がコンパクト)

- STP-V02(近日発売のモデルチェンジ機)動画33:23頃から

- STP01と比較して15%のサイズダウン

- 箱替えタイム15秒から10秒以内にスピードアップ

- インバーターモータからサーボモータに

- スピーディーな動き始めと滑らかな停止

- サイクルアップが期待できます

- カスタマイズストッカー(動画36:00頃から)

- トレースストッカー(STT-V01)

- 専用トレーを直接チャック・ストックすることにより、コネクタなどの精密成形品のストックが可能

- 製品別トレーにも対応

- パレタイズストッカー

- 製品形状や取り数により、成形品取出機から直接置けないときに、整列・組み立てなどをした後にパレタイズするストッカー

- STP-V01 M型仕様

- 工場レイアウトで投入コンベヤと排出コンベヤが通常位置に置けない場合にM字に投入・排出します

- トレースストッカー(STT-V01)

ストッカーについていただいたご質問とご回答

Q1 ストッカーの最大ストックコンテナ量はいくつですか?

STP-V0の場合

まず1列の段数は上限製品受け取り高さの1600mmから1段コンテナ高さを引いたところまで積めます。

<例:コンテナ高さが100mmの場合>

1600mm-100mm=1500mmなので15段積めます。

横方向は投入コンベヤの長さにもよりますが、投入部のコンベヤ割ることのコンテナ長さです。

<例:投入部が1500mmあってコンテナ長さが500mmの場合>

3列並べることができます

よって、高さが100mmのコンテナなら15×3で45箱空箱がセットできます。

その場合、排出コンベヤも合わせる必要があります。

STR-V01(リターンタイプ)の場合

段バラシ可搬質量の20kgの範囲内であれば大丈夫です。空コンテナはそんなに重くないので、かなり積めます。あとは上まで積めますが、ロボットの下をくぐらせる場合はくぐる高さの限界を確認してください。

Q2 ストッカー+安全カバー含めて興味があります。安全カバー設計も対応可能でしょうか

取出しロボットの下降する可動範囲の部分は本来さく又は囲いで囲うことが法令上義務付けられています。

ストッカーごと囲うことも可能です。安全柵をご入用の場合にはご相談ください。

Q3 ストッカー導入のメリットとデメリットは何ですか?

強いて言えば、成形機横のスペースが狭くなることです。作業者の方が成形機操作パネルのところとかを行き来するのに少しだけ邪魔になるかもしれません。

また、段取り替えでほかの成形機にストッカーを持っていく際は位置決めが少しだけ面倒です。

<位置決め方法 例:STR-V01>

- 位置の再現性を出すためにストッカーの長手端面部に丸ピンを2本立てる

- 工場床面にU字型のアンカーステーを取付ける

- 位置決め冶具として使用して、段取り時間短縮をする

Q4 日本に比べ人件費の安い海外ではストッカーによるコストメリットが出しにくい。(特に多台持ちでの作業の場合)何か良い提案はないでしょうか。

確かに海外工場生産の場合、現地作業者の労働賃金が日本よりかなり安価な国はありえます。そのケースではストッカー導入のコストメリットは出しにくいこともあるかもしれません。

しかしカウントミスや軽作業のミス、人だからこそ起きるヒューマンエラーが後々大きなクレームになることを考える場合、ストッカーの検討も必要だと思います。全てのラインではなく、必要な成形ラインだけストッカー導入ということもご検討ください。

成形品自動ストックシステム動画

人手不足の改善を叶える成形品自動ストッカー|成形品自動ストックシステム

成形品自動ストックシステム『STシリーズ』

「省人化」「作業の安定性や製品の損傷防止」「生産性向上」に貢献します。

人手不足の解消

ストックシステムがロボットと連動して自動で成形品をストック

作業者によるカウントミスの防止。段取り時間の短縮

ロボットが製品をコンテナにカウントして入れることにより、そのままお客様へ納入可能

生産性2〜3倍にアップ

夜間も成形を止めずに長時間稼働が可能

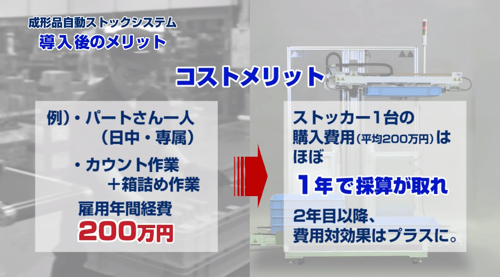

コストメリット

1年で採算が取れ、2年目以降は費用対効果はプラスに

*雇用年間経費200万円がストッカー1台の購入費用(平均200万円)

成形品自動ストックシステム製品カタログPDF

人手不足にお悩みの方はお気軽にご相談ください

成形機周辺機器の工夫で人手不足を改善できることは多くあります。

射出成形周辺機器の総合メーカーであるハーモだからこそのご提案・解決策をご案内いたします。

射出成形の人手不足でお困りの際はぜひ私たちハーモにご相談ください。

成形品自動ストッカー資料をご活用ください

射出成形品のストック・箱詰め作業を人手で行うのは、作業者にとって大変な作業です。

低コストで、限られたスペースにも簡単に設置ができ、人手不足の解消やストック工程の精度向上に貢献する成形品自動ストッカーの資料をダウンロードいただけます。ぜひご活用ください。

射出成形「樹脂不足」の課題解決コンテンツ

射出成形「人手不足」の課題解決コンテンツ

射出成形「自動化」の課題解決コンテンツ

成形不良の課題解決コンテンツ

射出成形とCO2削減・カーボンニュートラル

射出成形と自動車業界の関連コンテンツ

射出成形の原価低減に関するコンテンツ

射出成形の基礎知識に関するコンテンツ

成形品自動ストッカーの関連記事

- コロナ禍の人手不足に負けない!成形品自動ストッカーで24時間安定生産

- 射出成形工程における夜間無人運転に必要なものとは?

- 射出成形の自動化・原価低減・不良対策に役立つ動画集

- 射出成形工程・工場の省人化|記事まとめ

- 射出成形とは|射出成形によるプラスチック・樹脂加工の基礎知識