「CO2削減・カーボンニュートラル」とプラスチック射出成形

プラスチック射出成形 CO2削減のダウンロード資料

プラスチック射出成形 CO2削減の事例やCO2削減に貢献するハーモの製品紹介をご覧いただけます。資料をダウンロードいただきご活用ください。

CO2削減に向けた稟議書のダウンロード資料

「樹脂部品の原価低減・CO2排出量削減」をテーマにした稟議書の雛形(docx/PDF)をご用意いたいました。ダウンロードしてご活用ください。

このページの目次

- CO2削減、カーボンニュートラルとプラスチック射出成形

- プラスチック射出成形でも他人事ではないCO2削減

- 粒断機とトータルリンクで「CO2削減」「カーボンニュートラル」に貢献

- CO2削減・カーボンニュートラルに貢献するハーモの『粒断機』

- CO2削減に貢献するハーモの『トータルリンク』

CO2削減、カーボンニュートラルとプラスチック射出成形

「CO2の排出を全体としてゼロ」を示すカーボンニュートラルを2050年までに目指すことを政府が宣言たこともあり、「CO2削減」「カーボンニュートラル」はプラスチック射出成形に関連する企業にとっても大きなテーマです。

カーボンニュートラルとは

「温室効果ガスの排出量と吸収量を均衡させること」を意味します。

『カーボンニュートラルとは - 脱炭素ポータル|環境省』より引用

2020年10月、政府は2050年までに温室効果ガスの排出を全体としてゼロにする、カーボンニュートラルを目指すことを宣言しました。 「排出を全体としてゼロ」というのは、二酸化炭素をはじめとする温室効果ガスの「排出量」から、植林、森林管理などによる「吸収量」を差し引いて、合計を実質的にゼロにすることを意味しています。

カーボンニュートラルの達成のためには、温室効果ガスの排出量の削減、並びに吸収作用の保全及び強化をする必要があります。

カーボンニュートラルとは - 脱炭素ポータル|環境省

地球環境に配慮し、持続可能な循環型社会を目指して、地球規模で「カーボンオフセット」「SDGs」「ESG経営」「エシカル経営」など、消費者・企業・国や行政が三位一体の協働により、サスティナブルな製品サービスの提供と、消費活動変容の循環を通じ、地球環境に貢献する取り組みが世界規模で進んでいます。

CO2削減のWebセミナーのレポート&動画

プラスチック射出成形の現場における「カーボンニュートラル」

セミナーレポートの内容(動画でもご覧いただけます)

- カーボンニュートラルって何?

- カーボンニュートラルが必要な理由

- 成形現場でできるCO2削減

- 省エネに貢献するハーモの製品群

- 成形現場の省エネ具体事例

プラスチック射出成形でも他人事ではないCO2削減

国際的な物流を支える海運業界では、自動車業界のカーボンオフセット対応に呼応するように、重油燃料のディーゼルエンジンから排出されるCO2を半減させるため、2023年までにLNGを燃料とした、新型自動車輸送専用船への移行を進め、数千億円に及ぶ設備投資の資金調達は、ESG投資により賄われようとしています。

今後、各国拠点で生産される耐久消費財や資本財は環境に配慮した国際物流に依存することになり、業界毎の環境への配慮はプラスチック射出成形の分野でも他人事ではなくなりそうです。

プラスチック射出成形でも求められる循環型社会への貢献

社会問題化するマイクロプラスチックや海洋ごみ、廃棄プラスチックの受け入れ国の減少問題等を背景に、資源循環への取り組みが加速しています。

廃プラスチックの半分以上は、「ブロー成形の容器」「押出し成形のフィルムシート」「真空成形の食品トレー」等で占められると言われており、循環型社会への対応は喫緊の課題です。

一方、ボトル容器やシート、トレーなどの製品とは異なるプラスチック射出成形品においては、今まであまり喫緊の課題として、捕らえていなかったかもしてません。

しかしこれからは、今まで以上にプラスチック射出成形の分野でも、資源循環への取り組みや、循環型社会への貢献を果たすことが求められそうです。

射出成形におけるCO2削減とカーボンニュートラル

トヨタ自動車はカーボンニュートラルを2050年から15年前倒して、2035年の実現を発表しました。その中で、「塗装と鋳造はクルマつくりで最もCO2を出す工程であり、こういうところを前倒して改めていきたい」と岡田政道CPOは表明しました。

Wikipediaによると、鋳造とは「材料(主に鉄・アルミ合金等)を融点よりも高い温度に熱して、液体にしたあと型に流し込み冷やして固める加工方法」とあります。

クルマ一台に使用される樹脂は、全体平均で144.1kgとクルマ全体の1/10程度を占めると言われています。素材はプラスチックですが、加工方法としては射出成形も鋳造と同じであることから、2035年までのCO2削減、カーボンニュートラルへの対応は自動車部品関連のプラスチック射出成形も今から取組む課題であることに間違いありません。

資源のムダを価値に変えるサーキュラーエコノミー

地球環境に配慮し、循環型社会の実現へ向けた企業活動を求められるの中で、環境省と経済産業省では、サーキュラーエコノミー(循環型経済)へ向けての取り組みを推進しています。

サーキュラーエコノミーでは、循環型経済活動のビジネスモデルを実践する概念として、「資源のムダを価値に変える活動」(Waste to Wealth)を掲げています。

具体的には、PETボトルの再資源化による、100%再生PETボトルの循環から生み出す新たな価値や、衣類等への転用による新たな価値への転換が有名です。

資源のムダを価値に変える活動

「資源のムダを価値に変える活動」を、プラスチック射出成形加工分野に置き換えて考えてみると、無駄な樹脂を再利用し価値に変える、捨てる樹脂を減らす、不良品を低減させる、無駄なエネルギーを使わない、などが考えられます。

加えて、ムダに人手を掛けない(人的資源)や、設備稼働率を上げる(設備資源)に関する取組みについても、資源のムダ排除の視点から「資源のムダを価値に変える活動」サーキュラーエコノミー(循環型経済)の推進に繋がりそうです。

粒断機とトータルリンクで「CO2削減」「カーボンニュートラル」に貢献

これから到来する循環型社会を前提に考えると、社会環境への配慮からプラスチック射出成形業界において、最終製品の過剰品質低減への取組みや、樹脂メーカーによる樹脂グレードの集約等、新たな取組みの可能性が考えられます。

また、ムダを価値に変える活動意識の高まりから、セットメーカーからプラスチック射出成形加工業者様へ新たな取り組みを求められそうです。

具体的には下記のような新たな取り組みを求められるかもしれません。

プラスチック射出成形の新たな取り組み

100%のプラスチックリサイクル

社会環境への配慮から、今まではスプル・ランナーの再利用は20%だったが、これからは100%のリサイクルを考える必要がある

製品品質重視から、品質許容範囲へ

今まではプラスチック製品の品質重視でリサイクルは諦めていたが、これからは品質許容範囲でリサイクルを考える必要がある

ムダを価値に変えることを意識する

- 今までは何気なく停め忘れていた周辺機器を、これからは自動で停めることはできないか

- 今までのムダな作業を削減して、これからはより価値を生む作業へ人をシフトできないか

- 今まではパージして捨てていた樹脂を、これからは最小限に留めることはできないか

上記のような「材料資源」「動力資源」「人的資源」「設備資源」等に関わる、ムダな資源削減と価値への転換。それによる循環型社会への貢献を軸とした、新たな取り組みをプラスチックの射出成形業界は求められるかもしれません。

再生材利用における品質維持向上とコスト削減の両立

今までプラスチック射出成形の工程で出るスプル・ランナーは、一定量粉砕され再利用されていました。

しかし、これから資源循環型社会を展望した場合、今までより粉砕材を多く使うことで資源循環に貢献しながら、品質維持向上とコスト削減を通じた、新たな価値の創造が必要となりそうです。

現有の粉砕機での限界

一般に樹脂の粉砕では、高速粉砕機と低速粉砕機があります。

高速粉砕機の課題

高速粉砕機では、製品もスプルランナーも砕ける一方、粒が揃わず安定成形できないとか、ブリッジを起こして成形機が止まってしまう等の課題があります。

低速粉砕機の課題

また低速粉砕機では、機械トルク範囲内の製品とスプルランナーを砕くことはできても、粒度に難点があると共に、ガラス繊維を含むエンプラでは、刃の磨耗が激しくメンテナンスコストが掛かることや、粉の発生が多く頻繁にローダーやドライヤーのフィルターが目詰まりを起こす等の課題が有ります。

軟質樹脂のリサイクルができない

さらに、どちらの粉砕機もオレフィン系の軟質樹脂やゴム系・エラストマー系の軟質樹脂のリサイクルができないといった課題もあります。

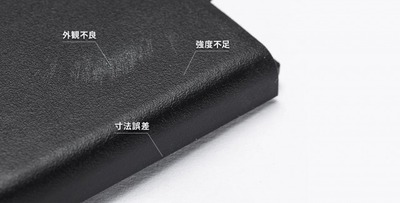

スプル・ランナーをリサイクルする上での課題

- 可塑化計量のバラツキによる品質問題

- 粉による黒点・白点等の品質問題

- 材料原価低減の限界

- 設備メンテナンス費用

- 粒度のばらつきによる成形機の停止

- リサイクルできない軟質樹脂、粉による周辺設備への影響

ハーモの粒断機はこれらの課題解決に貢献します。

CO2削減・カーボンニュートラルに貢献する

ハーモの『粒断機』

スプル・ランナーを再生利用するノウハウと技術力

ムダを価値に変えるハーモの粒断機

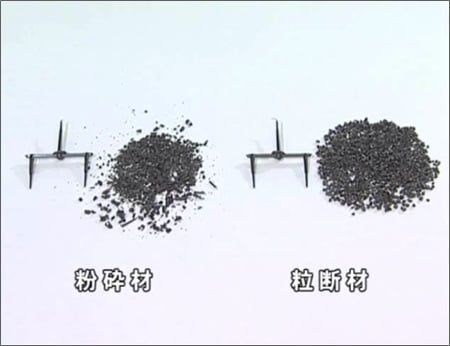

ハーモの『粒断機』は従来の粉砕機とは全く異なります。

射出成形における粉が発生する原因がなく、熱や静電気の発生も最小限にとどめることを可能にしました。

スプル・ランナをバージン材により近く、粒状にきれいにカットできるので射出成形のリサイクル率改善につながり、多くのユーザー様からも好評いただいています。

バージン材に劣らない品質を実現

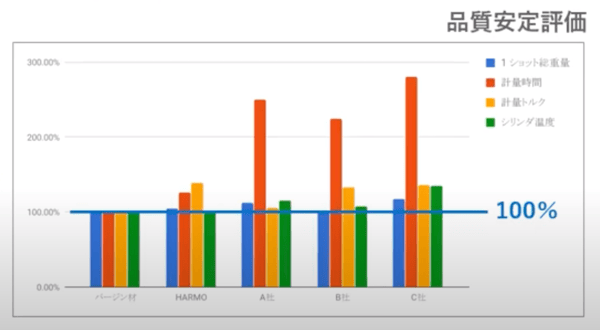

あるお客様は粉砕材100%をもちいて成形した結果、他社と比べた品質安定性評価において最も安定した成形ができたと評価をいただきました。

独自のスイングプレスカット構造により「安定成形を実現する上での必要十分条件である」とされる下記を実現しました

バージンペレットとほぼ同サイズのリサイクル材

- 粒が均一でバージンペレットのサイズに近い

- バージンペレットのサイズに近い粒度分布が多い(標準偏差の粒度分布が他社に比較して優良)

- 一般に粉と言われる微粉末がほぼ出ない

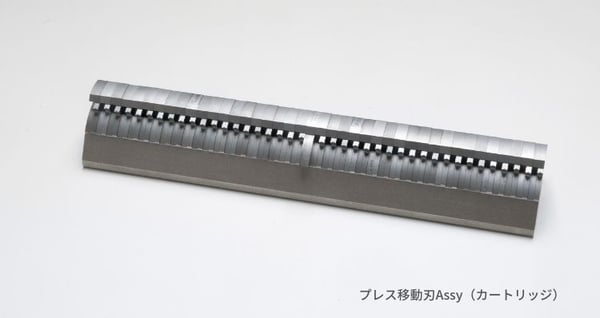

品質の秘密は独自開発のスイングプレスカット方式

バージン材に劣らない品質を実現できる秘密は、独自開発のスイングプレスカット方式にあります。

.jpg?width=600&name=%E7%B2%92%E6%96%AD%E6%A9%9F-%E7%B4%B0%E3%81%84%E3%83%A9%E3%83%B3%E3%83%8A%E3%83%BC%20(1).jpg)

粗砕刃と粒断刃の2段階処理構造により、租砕されたスプル・ランナーはプレス固定刃とプレス移動刃の溝に落下し、スイングプレスカット動作により、粒状に排出されます。

プレス固定刃とプレス移動刃のサイズ

- 小粒刃 2.1mm×3.5mm

- 標準刃2.8mm×4.5mm

刃のサイズがバージンペレットのサイズとほぼ同一であるため、シリンダースクリュウの供給ゾーンから圧縮・可塑化ゾーンへ樹脂を安定供給できます。これにより、成形の安定性を実現し、製品品質の安定に寄与します。

パウダー状の樹脂は皆無だからこそ、リサイクル率向上や24時間安定成形が実現

独自スイングプレスカット動作は、同じ樹脂を何度も砕く動作を行いません。

一般に粉と言われるパウダー状の樹脂は皆無であるため、粉を原因とする黒点・白点不良の低減や、ローダーやドライヤーのフィルター交換の長寿命化と作業工数の削減、また、粒度のばらついた樹脂によるブリッジの発生で起こる成形機の停止は0となり、24時間安定成形を実現しました。

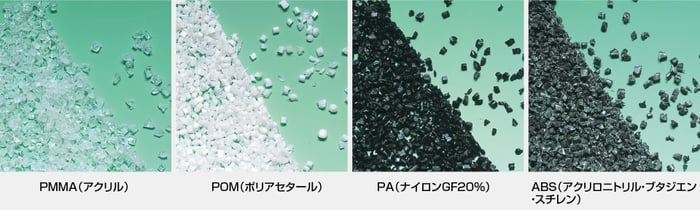

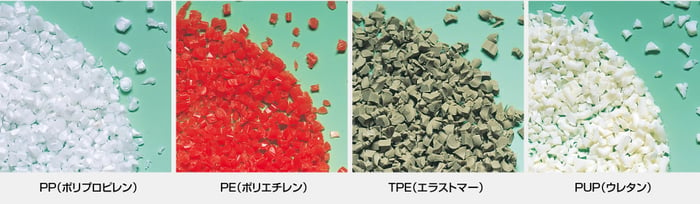

硬質材粒断例

専用機で軟質樹脂も対応可能

ハーモでは、プレス固定刃と移動刃のクリアランスを究極まで狭めることで、ウレタン系・ゴム系の軟質樹脂の切断が可能な軟質系樹脂専用の粒断機を開発。今まではできなかった軟質樹脂のリサイクルを実現いたしました。

このような機械構造と動作方法の実現で、今まで限界であったリサイクル率を向上させることが可能となり、今まで以上の材料原価低減を実現できます。

オプション刃も柔軟に対応し、メンテナンスコストも削減

また、ガラス繊維等を含むエンジニアリングプラスチックやスーパーエンプラへの対応として、チタンコーティングの刃と、ハイスピード鋼の刃をオプション選択いただけます。

これにより、機械の長寿命化とメンテナンスコスト低減を実現しました。

資源循環×品質向上×コスト削減=粒断機

樹脂不足のお困りごと、ハーモの粒断機で解決できます

これからの循環型社会を見据えて、今から粒断機を考えてみては如何でしょうか?

こんな企業様におすすめ

- 樹脂不足で困っている

- スプル、ランナのリサイクル率を高くしたい

- 樹脂材料の粒を均一にしたい

- リサイクル成形の品質を安定させたい

- 射出成形の材料原価低減を実現したい

粒断機のデモ機貸し出し・サンプルカット

射出成形のリサイクル率向上と材料原価低減に大きく貢献する「粒断機」を無料でお貸し出しいたします。ぜひご活用ください。

CO2削減に貢献する

ハーモの『トータルリンク』

ムダを価値に変えるトータルリンクでCO2削減

ハーモのトータルリンクで樹脂供給を自動コントロール

ハーモでは、樹脂のリサイクルはもとより、製造原価低減にも貢献しています。射出成形加工業者様がムダに樹脂を捨てないようにするためにハーモのトータルリンクが活躍します。

.jpg?width=700&name=%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%E6%A8%B9%E8%84%82%E4%BE%9B%E7%B5%A6%20(1).jpg)

4M変動やヒューマンエラーによるムダ

- 周辺機器の温度設定の間違え

- スイッチの入れ忘れ

- 金型温度調節機の配管付け間違え

- ロボットのチャック板(EOAT)の付け間違え等

現場作業者が気付かず作り続ける不良品のムダ

- 落雷による瞬間停電で周辺機器の停止に気付かない

- 成形中の周辺機器異常に気付かない等で作り続けてしまう不良品のムダ

設備の準備不測により発生する不良品のムダ

- 乾燥できていない樹脂を成形して不良品を出してしまう

- 金型が一定の温度に達していないのに成形を開始してしまい不良品を出してしまう

段取り時間のムダ

プラスチックの射出成形現場においては、一人の作業者が複数台数を担当することは珍しくありません。このため、金型交換のたびに、周辺機器一台一台成形後の段取りと、成形開始前の段取りを行う必要が有ります。シングル段取りがクローズアップされる昨今、更に削減できるムダな段取り時間があるかもしれません。

ムダにパージしてしまう樹脂

成形終了から次の成形準備の中で、現場作業者の方は段取り時間短縮を意識するあまり、多少ホッパーに残ったままの材料をパージしてしまったり、ホッパーの樹脂を排出するのに、必要以上の時間を掛けて作業を行うといったことは、意外と日々の生産活動の中で起きているかもしれません。

プラスチック射出成形の現場におけるこれらのムダな作業は、意外と気付かずに、日々の生産活動の中で起きているかもしれません。

資源循環×品質向上×原価低減=トータルリンク

ハーモのトータルリンクでは、ロボットによる射出成形周辺機器の一括設定・一括起動・一括停止が可能です。

- 射出成形現場担当者のムダな作業の削減

- 今まで気付かなかった各種異常の告知と製品自動選別

- 最適条件下での成型終了

これらの新たな機能を通じて「資源ムダを新たな価値に変える」を実現し、射出成形加工業者さまの循環型社会への貢献のお手伝いをさせて頂いております。

詳しくは、トータルリンクで生産ラインをまるっと管理をご覧ください。

不良率を低減するダウンロード資料

不良率を劇的に低減する「材料系周辺機器」と「トータルリンク」

こんな方におすすめです

- 成形品の設定に手間がかかる(射出成形機オペレーター様)

- 成形不良が発生しても気付きにくい(生産ライン管理者様)

- 成形不良の問題点が特定できない(品質管理者様)

- 成形品の品質が作業員スキルに左右される(工場責任者様)

- 今より生産性を向上したい(経営者様)

.jpg?width=500&name=%E3%82%B9%E3%82%AF%E3%83%AA%E3%83%BC%E3%83%B3%E3%82%B7%E3%83%A7%E3%83%83%E3%83%88%202021-11-30%2014.03.54%20(1).jpg)