射出成形による自動車部品製造とカーボンニュートラル

このページの目次

カーボンニュートラルのダウンロード資料

「カーボンニュートラルって何?」「カーボンニュートラルが必要な理由」「成形現場でできるCO2削減」「省エネに貢献するハーモの製品群と具体事例」「Q&A」などをPDF資料にまとめました。

射出成形現場のCO2削減対策や社内共有にご活用ください。

自動車業界と射出成形の特設ページ

自動車業界における射出成形部品の様々な課題に、株式会社ハーモが貢献できる資料、コンテンツ、動画、Webセミナーを1つのページにまとめてご用意しました。自動車業界の射出成形部品における課題解決にお役立てください。

自動車業界の動向

2050年のカーボンニュートラル実現へ向けて、自動車メーカーだけではなく自動車部品メーカーや販売ディーラー、整備工場も含め、自動車産業全体でのカーボンニュートラルへの取組みが進められようとしています。

自動車メーカーのカーボンニュートラルへの対応

自動車メーカーはガソリンエンジンからモーターへ駆動元を転換することにより、Co2排出量を削減させ、カーボンニュートラルを達成させようとしています。

トヨタ自動車は、2035年のカーボンニュートラル達成へ向け、2030年までに全世界で30車種350万台のEV販売を目標に掲げました。また、「敵は炭素で内燃機関ではない」とし、水素エンジン、PHV等によるカーボンニュートラルへの対応も表明されています。

ホンダも2030年までに全世界で30車種200万台のEV販売を目標に掲げ、自動車販売の40%程度をEVにする戦略を発表しました。また、ソニー、アップル、フォクスコンといった異業種からもEV参入を表明しています。

車載部品製造のカーボンニュートラル対応

生産から廃棄までのLCA(ライフサイクルアセスメント)を考える際、カーボンニュートラルへの取り組みは自動車の生産に関わるあらゆる部品メーカーをはじめ、最終廃棄に至るまでの長い工程においても必須課題となります。

車載部品製造においては部品の製造工程における省電力化はもとより、素材や不良品の削減、無駄な工程の見直しなどに関しても、カーボンニュートラルへ向け改善の余地があるのではないでしょうか。

工場で使用する電力のカーボンニュートラル対応

JAMA(一般社団法人日本自動車工業会)の報告書によると、クリーンエネルギー活用によるカーボンニュートラルへの取り組みとして、「電源のオンサイト化」に取り組まれている自動車部品メーカーもあると報告されています。この取組みには多額の資金を必要とするため、一定以上の規模の事業者でしか取り組むことができないと言えるかもしれません。

カーボンニュートラル取組への課題

トヨタの熊倉和生調達本部長は、「カーボンニュートラルで、仕入先を悩ませていないか」との不安を抱かれていました。理由としては、仕入先から下記のような課題が寄せられていると言われています。

- CO2排出量をどう把握し、どう対処して良いか分らない

- カーボンニュートラル対応へのコストアップにどう向かうべきか

- ガソリン車やトランスミッションを主とする仕入先は将来不安を抱えている

また、カーボンニュートラルへの取り組みを進める上では、選択肢は狭めずにCO2排出量を見える化し、どうやって取り組むかを考え、何処から着手するかを仕入先と一体となって決めていくとも述べられました。

射出成形におけるCO2の見える化と排出削減策

【樹脂材料製造によるCO2排出量】

CIEL(国際環境法センター)2019年のレポートPlastic&Climate: The Hidden costs of a Plastic Planetによると、1MTのプラスチックを生産することによって、1.89MTのCO2を排出していると報告されています。2015年には3.8億トンのプラスチックが生産され、そのために排出されたCO2は7.18億トン以上に及ぶとされています。

この数値には、樹脂を製造するために必要な石油の掘削や、運搬等に関するCO2排出量、炭素量の非常に多い石炭からオレフィン製造へのプロセスによるCO2排出の増加は反映されていないと言及しています。

自社において現在どの程度の樹脂を使用しているのかが分れば、樹脂使用によるCO2排出量が見える化できます。 新たな樹脂を使わず1kgの樹脂をリサイクル使用した場合、1.89kg以上のCO2排出削減効果を見込むことができそうです。

樹脂廃棄によるCO2排出量

樹脂の廃棄には「埋め立てる・焼却する」等の方法があります。環境省の報告書「廃プラスチックのリサイクル等に関する国内及び国外の状況について」によると、2018年の国内廃プラスチック排出量は891万トンで、そのうち208万トンはリサイクルされ、推定215万トンが焼却となったようです。

地球温暖化対策の推進に関する施行令(平成11年政令第143号)第3条第1項の参考資料では、廃棄プラスチック焼却1トン当りのCO2排出量は2765kgであると規定されており、2018年日本国内において、廃棄プラスチックの焼却により595万トン程度のCO2が排出されたことになります。

射出成形の現場では、成形終了後の樹脂パージによる廃棄樹脂、不良品や端材の廃棄など、最終的に焼却される廃棄樹脂をやむを得ず出していることが考えられます。廃棄樹脂量全体を把握した上で、射出成形現場において、今より1kgのプラスチックをリサイクルしたり、廃棄樹脂を削減することができれば、2.765kgのCO2排出削減効果を見込むことができそうです。

増加する自動車に使われる樹脂

自動車一台に使う樹脂量はコンパクトカーで一台当り150㎏

富士キメラ総研によると、自動車一台に使う樹脂量はコンパクトカーで一台当り150㎏程度であるとされています。

また、EVの樹脂使用量は2016年409,657トンで、2025年には1,665,608トンと4倍を予測しています。これはEV台数比率が上がることで4倍を予測していますが、EVの航続距離延長とバッテリー重量などの課題解決に自動車軽量化は大きなテーマであり、今後一台当りの樹脂使用量は増えることが予測されます。

欧州自動車メーカーの取組み事例

欧州プラスチックリサイクル賞を受賞したボルボ

スウェーデンのボルボは2025年までに発売される新車に使われる樹脂の25%をリサイクル材料にすると発表しました。また、2019年に発表された、XC60特別モデルは「欧州プラスチックリサイクル賞」を受賞し、好調な販売実績を残しました。

消費者意識の変化により、地球環境に配慮した製品の購入や、会社として地球環境に配慮した取組みを通じたブランド力の向上と併せて、カーボンニュートラルを達成させる競争優位の戦略観点から、ボルボと同じような取り組みは、他の自動車メーカーにおいても、今後増えることが予測されそうです。

この流れは、車載プラスチック成形部品においても、今以上の樹脂リサイクル、廃棄樹脂削減が求められそうです。

今すぐ取り組めるカーボンニュートラル

カーボンニュートラルを考える際、省エネやクリーンエネルギーの活用はもちろんのこと射出成形の現場においては、樹脂プラントの樹脂製造工程で排出されるCO2や、樹脂を焼却する際排出されるCO2を削減する視点は見逃せないと言えそうです。

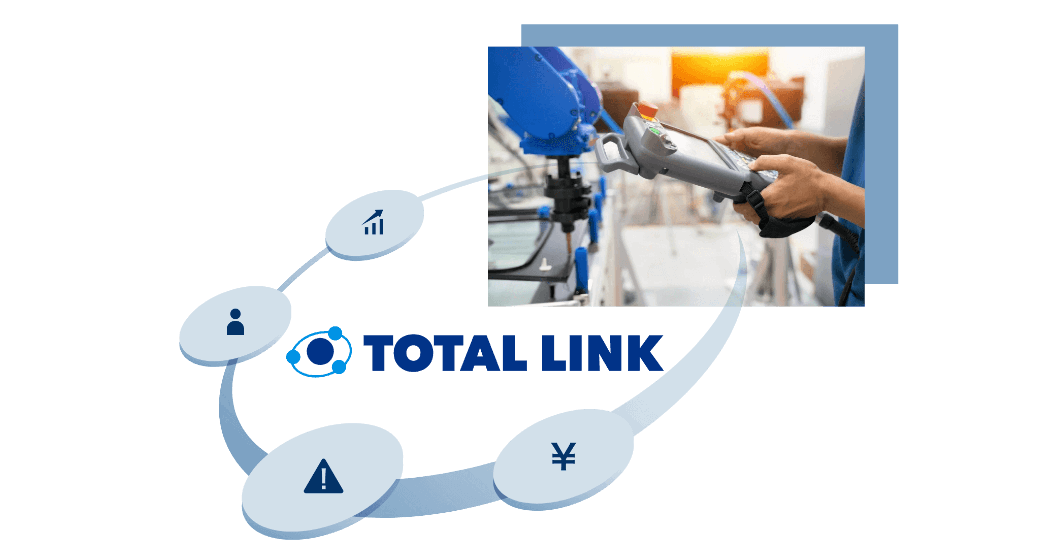

CO2削減に貢献するハーモの『トータルリンク』

ハーモのトータルリンク

射出成形周辺機器の設定・起動・モニタを一括で管理するRPA(Robotic Process Automation)です。成形工程の自動化・品質向上・コスト低減を実現します。

廃棄樹脂を最小限に

- ホッパー内にムダな樹脂を残さない

↓ - 廃棄樹脂を最小限に

↓ - CO2排出削減に寄与

> お客様の悩み:成形終了後の樹脂パージ

成形機ホッパー内に残った樹脂までパージして廃棄していることをよくお聞きします。ホッパー内にムダな樹脂が残ってしまうことが要因です。

> トータルリンクでの解決策

トータルリンクを使えば、成形終了に併せて最小限の樹脂を成形機ホッパーへ供給することができます。

これにより、廃棄樹脂を最小限にすることでCO2排出削減に寄与すると共に、製造原価低減にも繋げることができます。

自動停止で節電効果

- 成形終了と同時に周辺機器を自動停止

↓ - ムダな電力消費を防止

↓ - CO2排出削減に寄与&ムダな電気代を節約

> お客様の悩み:成形終了後の段取り変え作業

オペレーターは複数台数の成形機を管理していることから成形終了後すぐに段取り変えができず、各周辺機器は稼働を続けたままになるケースをよくお聞きします。

> トータルリンクでの解決策

成形終了と同時に各周辺機器へトータルリンク(取り出しロボットのコントローラ)から停止信号が送られ、自動で周辺機器を停止させます。これにより、ムダな電力消費を防止し、CO2の排出削減に寄与します。また、ムダな電気代の節約にも繋がります。

トータルリンクのダウンロード資料

資料をご用意しています。ダウンロードしてご活用ください。

樹脂リサイクルを増加させるハーモの『粒断機』

ハーモの粒断機

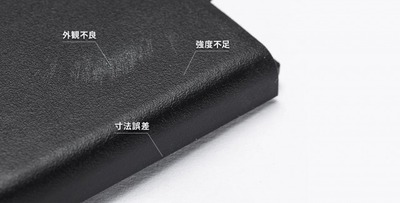

ハーモの『粒断機』は従来の粉砕機とは全く異なります。射出成形における粉が発生する原因がなく、熱や静電気の発生も最小限にとどめることを可能にしました。

リサイクル率向上でCO2削減と製造原価低減に貢献

これまで諦めていた樹脂のリサイクルを可能に

> お客様の悩み:リサイクルを可能に

「品質上の課題からこれまでリサイクルを増やすことができなかった」「リサイクルしていなかった」といったお悩みを抱えておられる射出成形加工業者様には、粒断機がお役に立てるかもしれません。

> 粒断機の特徴

- リサイクル材の粒はバージンペレットに近いサイズに切断

- 不良の原因となる粉が非常に少ない

独自のプレススイングカット方式で、リサイクル材の粒はバージンペレットに近いサイズに切断されます。また、他社の粉砕機に比べてハーモの粒断機は不良の原因となる粉が非常に少ないため、今まで以上にリサイクル率を上げることができます。

リサイクル率を上げることでCO2排出削減に寄与すると共に、製造原価低減にも繋げることができます。

粒断機のダウンロード資料

資料をご用意しています。ダウンロードしてご活用ください。

樹脂のサンプルカット

樹脂のサンプルカットを無料でご対応しています。お気軽にご活用ください。

粒断機導入の「稟議書の雛形」

粒断機導入よるCO2削減効果を稟議書形式でご用意しています。お気軽にご活用ください。

最適樹脂供給で廃棄樹脂を削減

ハーモの粒断機と除湿乾燥機のコラボレーション

ハーモの『粒断機』と『除湿乾燥機』によるリサイクル材とバージン材の最適輸送を活用すれば、リサイクル材を再乾燥せず成形機ホッパーへ供給できます。

.jpg?width=600&name=%E7%B2%92%E6%96%AD%E6%A9%9F%E3%81%A8%E4%B9%BE%E7%87%A5%E6%A9%9F%E3%81%AE%E8%A8%88%E9%87%8F%E6%B7%B7%E5%90%88%E3%82%B3%E3%83%A9%E3%83%9B%E3%82%99%20(1).jpg)

リサイクル材とバージン材の最適輸送のメリット

- リサイクル材の再乾燥によるムダな電力消費の削減

- 樹脂の余剰材が管理できる

- ムダな樹脂を削減できる

> 樹脂の余剰管理について

リサイクル材とバージン材が混ざった状態で、除湿乾燥機内に余剰材として残る場合はどの程度割合で混ざっているかが分りにくいため、場合によっては廃棄されるケースもあるようです。

ハーモの除湿乾燥機で最適輸送を活用すると、粉砕材を戻すことがなくなります。成形終了時の除湿乾燥機内にはバージン材のみとなり余剰材管理が容易になります。

粒断機と除湿乾燥機コラボのダウンロード資料

資料をご用意しています。ダウンロードしてご活用ください。

断熱コート・排熱熱交換機・除湿エコモード

ホッパードライヤー本体から放熱される熱量や、ホッパードライヤーからの排気熱はムダなエネルギーロスと言えます。

ホッパードライヤーへ断熱コートを巻きつけることや、排気にヒートシンクを取り付け熱交換はムダな電力削減に繋がりCO2の排出削減に寄与します。

熱放出の低減のダウンロード資料

資料をご用意しています。ダウンロードしてご活用ください。

デモ機の無料貸出

ハーモでは各種製品のデモ機を無料貸し出ししております。また、樹脂のサンプルカットもご対応しております。お気軽にご相談ください。

%20(1).png?width=500&name=%E3%83%8F%E3%83%BC%E3%83%A2%E3%81%AE%E7%B2%92%E6%96%AD%E6%A9%9F%EF%BC%88%E7%B2%89%E7%A0%95%E6%A9%9F%EF%BC%89%EF%BD%9C%E3%83%87%E3%83%A2%E6%A9%9F%E8%B2%B8%E3%81%97%E5%87%BA%E3%81%97%EF%BC%86%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)

デモ機の貸出製品

- 粒断機

- 除湿乾燥機

- ヘリカルホッパー(粉取ホッパー)

- 奪電機