2021年12月22日(水)に開催したハーモウェブセミナー『まだまだ終わらない樹脂不足の悩みにはこの一手!今すぐ手が打てること』の動画といただいたご質問への回答を掲載いたします。樹脂不足でお悩みの企業様はぜひご覧ください。

樹脂不足対策に貢献する資料をご用意しました

セミナーの資料をご覧いただけます。ダウンロードしてご活用ください。

ウェブセミナー内容

需給ギャップが埋まらない樹脂不足の最新情報(動画 2:00~)

7割超が「部品・材料不足に直面」

日経ものづくりが2021年9月に実施したアンケート調査結果によると

- 「従来ない納期の遅延」に限らず、「売り手市場での優先的地位の乱用」

- 「研究・開発の遅れ」といった悪影響が出ている

6割の回答者が「電子・電機部品(半導体素子以外)」を挙げています。

具体的にどんな部品・材料の不足に直面しているのか?

- 「ボールねじ」から「樹脂材料」「コネクタ」「センサ」「ロボット」に至る

- 「納期回答が93週」というケースもある

- 「景気回復に伴う海上輸送の需要増加で、海外から材料を調達するのに必要なコンテナ船を確保できない」など物流の問題もある

原油の高騰に樹脂価格高騰の懸念

2020年4月に1バレル18$の安値を付けた原油価格は直近83$の高値をつけました。また、樹脂生産に欠かせないナフサ価格は2020年第一四半期1KL¥29,470から、2021年第一四半期1KL¥47,700と1.62倍、直近8月単月ベースでは¥52,326へ更に上昇しています。

また、日本で樹脂を生産する際は、高騰するナフサに依存します。これらの状況から、樹脂価格高騰は今しばらく続くことが懸念されます。

PA樹脂価格は今後も高値水準か

カプロラクタムが高値水準11月23日の日本経済新聞によると、ナイロン樹脂原料のカプロラクタムのアジア市場の価格が一段高となった模様です。

ナイロンの供給量不足が懸念されると共に、ナイロン樹脂価格は今しばらく高値水準を継続しそうな状況が懸念されます。

樹脂材料系商社様の声

「ナイロン樹脂は、根本的に供給が不足しています。2024年まではこの様な状況が続く見込みです。その他、熱可塑性、硬化性ゴム、シリコン、硝子繊維、可塑剤、難燃材、金属など不足しています。また、地政的問題から、輸送費、コスト、様々あり、来年は同様な状況が続いて来ると思います」

樹脂不足の悩みにはこの一手!『粒断機と混合機』(動画5:39~)

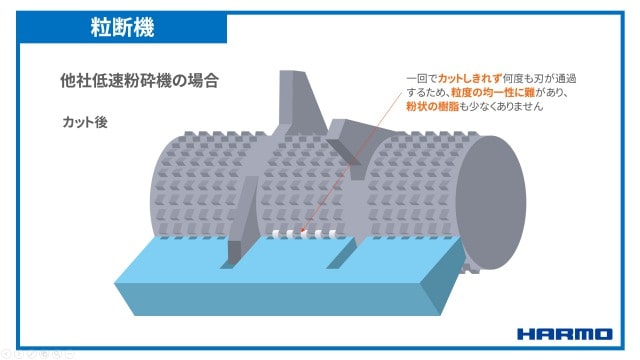

他社低速粉砕機の場合

- 一回でカットしきれず何度も刃が通過するため、粒度の均一性に難があり、粉状の樹脂も少なくありません

- 刃の高さより太いランナー・スプルが来ると、くし状にカットされ残ってしまいます

ハーモの『粒断機』の特長

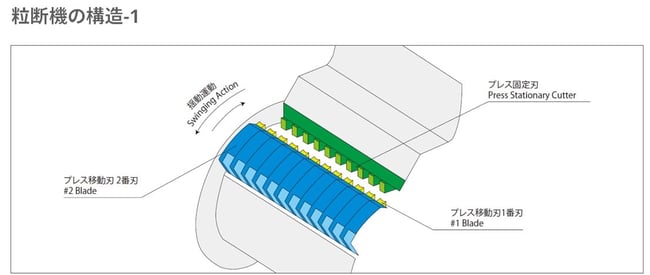

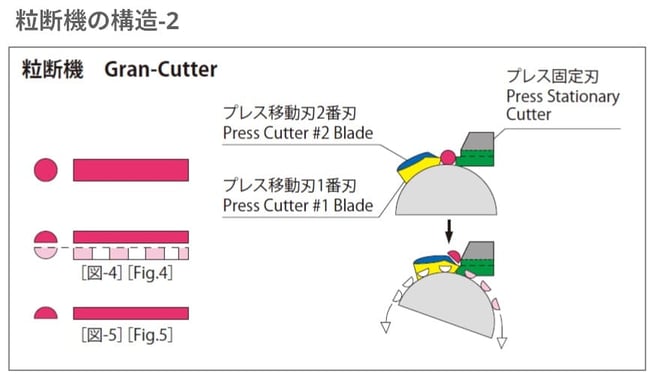

ハーモ独自の「スイング・プレス・カット方式」とは?

動画で「スイング・プレス・カット方式」をご覧ください。

- ハーモの粒断機は通常の粉砕機と違い、樹脂を一定のサイズで連続切断が可能

- 粒もそろって、バージン材に近い形状のため、再生材による成形品質が安定

移動刃と固定刃がかみ合った時にランナーがカットされ、移動刃側と固定刃側に押し出されることで後には残りません。ここが低速粉砕機との大きな違いです。

「スイング・プレス・カット方式」だから粒が揃って、粉が少ない

- 一番刃でカットし、移動刃側と固定刃側に押し出す

- 刃が噛み合ったと同時に二番刃がランナーの上半分をカット

- 刃が開いた時に切り落とされたランナーがこの溝に入り、カットされる

- 何回も刃がランナーを削ることがなく、粒がそろって粉が少ない再生材ができる

粒断機の導入事例

ユーザー

自動車部品メーカー様

使用している樹脂材料

ナイロンGF30%

お悩みごと

- 材料が非常に固い

- 強化材も多く含まれている

- 摩耗が心配

導入結果

「カットサンプル(フレーク)内部のガラス繊維長の統計解析を実施しましたが、従来粉砕機との比較実施したところ、予測通り、粒断機による繊維長の劣化は少なく、リサイクルに使用する際の品質が高いことが分かりました」という高評価をいただきました。

『粒断機』によるサンプルカット実績

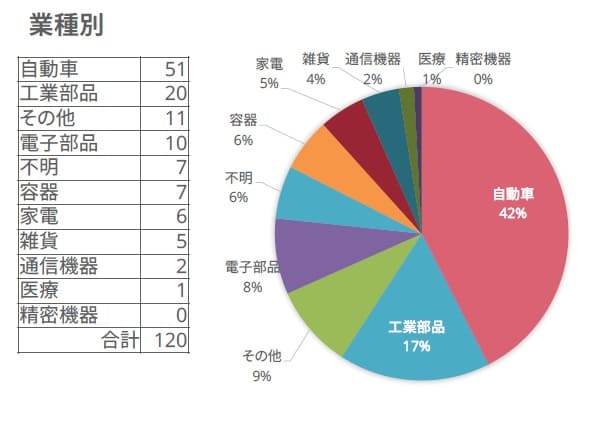

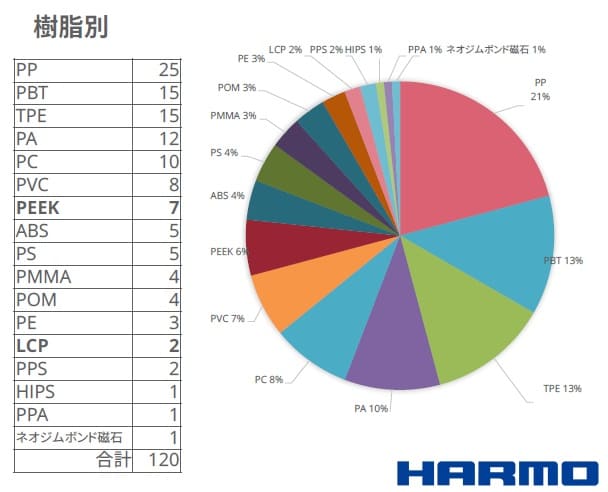

2021年度上半期に実施したサンプルカット実績を「業種別」「樹脂別」にて集計調査いたしました。

粒断機によるサンプルカット|業種別ランキング

業種別

- 1位 自動車42%

- 2位 工業部品20%

- 3位 電子部品10%

業種別では、1位は自動車42%、続いて工業部品、電子部品となりました。

粒断機によるサンプルカット|樹脂別ランキング

樹脂別

- 1位 PP 25%

- 2位 PBT 15%、TPE15%

- 3位 PA12%

樹脂別では、PPが一番多く、樹脂単価の高いPEEK材、粉が多く発生しやすいLCP(液晶ポリマー)の実績もあります。

『粒断機』のデモ機貸出、サンプルカットサービス

ハーモでは『粒断機』のデモ機の貸出、サンプルカットサービスを無料で行っています。ぜひお気軽にお試しください。

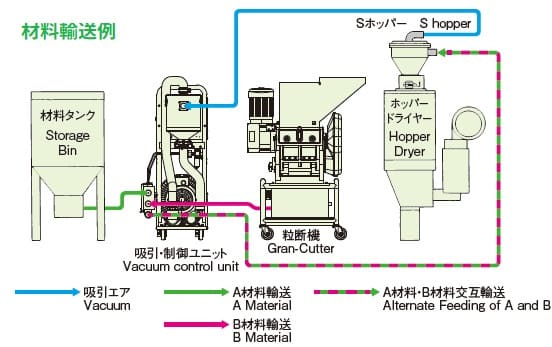

一般的な材料輸送例

上記の図の通り、混合機は工場内スペースも取り、材料が混ざりにくい可能性もあります。

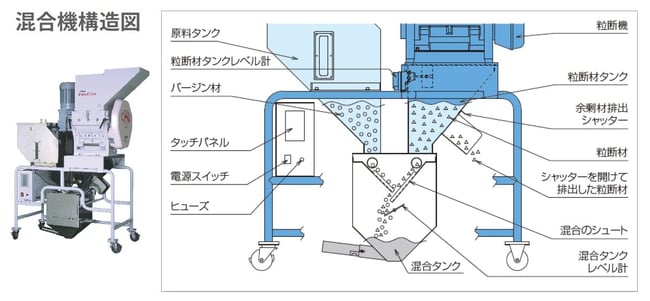

ハーモの『混合機』の構造

- バージン材と粒断材を即座に混合

- 混合タンク内にはバージン材と粒断材がすでに混合された状態で貯留されますので攪拌翼はありません

- 原料タンクと粒断機が一緒になっているため、ムダにスペースを取りません

- ヘリカルホッパーとの併用で、より攪拌が可能となります

動画でハーモの『混合機』をご覧ください

標準偏差表(バラつき具合を示す)

計量確認の実施例

- 樹脂:6ナイロン

- バージン材(V材)50%

- 粒断材(R材)50%

バージン材(原料)

| 試算値 |

42.5g |

| 20回平均値 |

42.7g |

| 標準偏差(g) |

±1.38g |

| 標準偏差(%) |

±3.23% |

粒断材(リサイクル材)

| 試算値 |

42.5g |

| 20回平均値 |

42.8g |

| 標準偏差(g) |

±0.91g |

| 標準偏差(%) |

±2.13% |

評価

バージン材も粒断材も±1g前後で、混合比率の変動は少ないといえます。

したがって、混合材による成形の品質安定が見込めます。

樹脂材料のムダなコストを低減!新製品『除湿機と粒断機の計量混合コラボ』(動画 18:9~)

除湿機と粒断機の計量混合コラボで解決できることとは?

1. 粒断材の再加熱による強度低下を抑えられる

樹脂の分子は加熱されると空気中の酸素と反応しやすくなり、分子構造が切断されて強度が低下するので、再加熱の回数はできる限り少なくしたいところです。

除湿機と粒断機のコラボ機は従来の粒断材を乾燥機へ戻す方法よりも再加熱が1回減るので、成形品の強度低下を抑えることが可能です。

混合材を乾燥機に戻した時の余剰材が出ない

バージン材と粒断材を一定混合して乾燥機内にストックした場合、成形終了時に多くの混合材が残ってしまう場合が多いです。それは多くの場合、廃棄されてしまいます。

そこで、乾燥されたバージン材と必要量の粒断材を成形機に必要分だけ送ることで、材料のムダを減らすことができます。

ヘリカルホッパーにより材料の分離を防げる

材料をヘリカルホッパーへ輸送後、成形機上で混合・撹拌・粉取りをするので、バージン材とリサイクル材の分離が発生しません。

そのため、標準ホッパーと比べて成形品が安定し、成形品の品質が保たれます。

材料輸送のホースが1本になる

材料輸送のホースが1本になり、配管が少ないので成形機回りがスッキリします。

乾燥機の清掃時間が短縮できる

粒断材をMDRⅡへ入れると、粉だけでなく小粒も乾燥ホッパーに静電気で付着するため、バージン材のみの場合に比べ、清掃時間が3倍多く必要となります。

粒断材を乾燥ホッパーへ入れないことが清掃時間短縮になります。

(当社比10分→3分)

材料輸送中の吸湿を防ぐ

クローズ輸送が標準成形機ヘリカルホッパーへ材料を輸送する際に二次エアを外気から取り入れません。ブロアからの除湿エアをバージン材タンクに入れて輸送します。

『除湿機と粒断機の計量混合コラボ』動画をご覧ください

製造原価低減に貢献!トータルリンク『材料適量輸送』(動画25:11~)

成形終了に合わせ、材料供給を最小限になるように、トータルリンクが自動計算して材料供給を停止します。

Before:時間と樹脂材料費用の無駄が多い

.jpg?width=650&name=0728-8%20(1).jpg)

成形予定個数を終了してロボットが運転停止後、段取り替えで材料抜きの時間が発生。また、パージ材処理費用がムダに発生します。

After:時間と材料費用を最小限に

%20(1).jpg?width=650&name=0728-9%20(1)%20(1).jpg)

成形予定終了時刻に合わせて計算し材料供給するため、段取り替えで材料抜きの時間と費用を最小限に抑えることが可能です。

トータルリンクの材料適量輸送

材料適量輸送の効果記録

① 1,233g

連続生産中に何らかのエラーで成形機停止した場合の、加熱筒+ホッパー内の残材料を廃棄した際の実例重量(※ 夜中にロボットが予定個数を終了して自然に材料が余ることと同等)

② 614g

トータルリンクによる材料調整機能を活用して材料ロス分をサンプルした実例平均残量(※ PA6で成形した場合、平均1日614gが余り、①と比べると約半分で済む)

③ 185g

連続生産中に意図的に材料供給停止させ、生産を停止した際の材料ロス分実例残量(※ 強制的に材料供給を作業者が停止させるので、最小限となる)

結果 「76,125円」のムダを防ぐ

- ①1,223g-②614g=609g(材料ロスを防いだ平均値)

- 609g ×25日×5台=76,125g

- 1,000円/kgの材料の場合、「76,125円」のムダを防ぐ(1,132shot分)

トータルリンクが「製造原価の低減」を可能にします

- 成形終了に合わせ自動計算して停止

- 段取り替えで材料抜きの時間と費用を最小限に抑える

- 製造原価の低減を実現

動画でもセミナーをご覧いただけます

樹脂不足対策に貢献するダウンロード資料

ダウンロード資料の内容です

- 需給ギャップが埋まらない樹脂不足の最新情報

- 樹脂不足の悩みにはこの一手! 『粒断機と混合機』

- 樹脂材料のムダなコストを低減! 新製品『除湿機と粒断機の計量混合コラボ』

- 製造原価低減に貢献! トータルリンク『材料適量輸送』

こんな方におすすめの資料です

- 再生材の調整に手間がかかる(射出成形機オペレーター様)

- 樹脂不足で生産計画を立てられない(生産ライン管理者様)

- 再生材の割合を増やすと成形不良が出る(品質管理者様)

- 樹脂の取り合いで苦労している(工場責任者様)

- 原料費高騰で頭が痛い(経営者様)

射出成形現場の樹脂不足対策や社内での共有にご活用ください。

樹脂不足の関連コンテンツ

射出成形「人手不足」の課題解決コンテンツ

射出成形「自動化」の課題解決コンテンツ

成形不良の課題解決コンテンツ

射出成形とCO2削減・カーボンニュートラル

射出成形と自動車業界の関連コンテンツ

射出成形の原価低減に関するコンテンツ

射出成形の基礎知識に関するコンテンツ