● レポート

ハーモウェブセミナーレポート『新入社員向け!射出成形と合理化機器(2025年度版)』

2025年4月22日(火)に開催したハーモウェブセミナー「新入社員向け!射出成形と合理化機器(2025年度版)」の動画とセミナー内容を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

ウェブセミナー内容

01. 射出成形の基礎知識

射出成形とは

射出成形はプラスチック樹脂を加熱溶融し、金型に射出することで成形品を形作る成形法です。射出成形で作られる製品はテレビや洗濯機などの電化製品や、ドライバー・ハサミなどの日用品、自動車部品などの大きな工業製品まで、幅広く用いられている生産方式です。

射出成形の原理

- 樹脂を加熱して溶かす

- 金型に流し込む

- 冷やして固める

- 取り出す

イメージとして、チョコレートを作る工程に似ています。

プラスチック成形法の種類

1. 射出成形法

金型内に加熱溶融させたプラスチックを高圧で金型内に射出して成形

【製品例】 プラモデル、ペットボトルキャップ、自動車部品など

2. 押し出し成形法

加熱溶融させた樹脂(プラスチック)を押し出して、連続的に成形する方法

【製品例】 パイプ、ダクト、チューブ(長尺成形品を成形加工)

3. ブロー成形法(中空成形)

ボトルの基本的成形方法。中空製品を押し出し、膨らませる

【製品例】 ペットボトル、シャンプーのボトル、マヨネーズのボトルなど

4. 真空成形法

熱を加えることにより、熱可塑性のプラスチックシートを軟化させた 後に、真空によりシートを成形型に密着させて一定形状に成形する方法

【製品例】 卵のパック、食品トレーなど薄肉の樹脂容器、バスタブ

5. フィルム成形法(インフレーション成形)

熱ロールと冷却ロールを使ってシートやフィルムを成形

【製品例】 ゴミ袋・ポリ袋

プラスチック加工の用途

身の回りのあらゆるものがプラスチック加工で作られています。特に近年では「軽量化」が大きなテーマであると共に、「耐久性」「耐熱性」「対薬品性」「耐腐食性」「バリア性」「ディスポーザブル化」などの多様な機能や用途がプラスチック加工に求められています。

射出成形の用途例

自動車関連(外装品、エンジンルーム、運転席)、大型家電、小型家電、事務機器、情報・通信機器、光学機器・レンズ、住宅・建築、容器・包装、スポーツ・レジャー、文房具・玩具、医療、航空機、舟艇・船舶

射出成形機の基本的な名称

.jpg?width=1000&height=594&name=img_1@2x%20(1).jpg)

射出成形の基本的な工程

成形工程1 「型閉じ・型締め」

金型(雄・雌)を可動側と固定側にそれぞれ取り付け、 三次元形状(キャビティ)を予め作成。可動側ダイプ レートを閉じ、型締め装置で金型を締め付ける

成形工程2 「ノズル接」

金型に溶かした樹脂を注入するために、シリンダーノズルを金型に密着させる

成形工程3 「射出」

溶融樹脂を速度調整および圧力をかけて金型内に注入する

成形工程4「保圧」

溶融樹脂に一定の圧力を加え、収縮しながら徐々に冷える成形品に溶けたプラスチックを少し補充する

成形工程5「冷却」

金型内に流し込まれたプラスチック材料(ペレット)が 固まるまで、圧力をかけたまま冷却する

成形工程6「可塑化」

プラスチック材料(ペレット)を加熱シリンダ内で200~ 300℃に加熱し、溶融し、次の成形のために溜めておく

成形工程7「型開き」

可動側ダイプレートを可動させ、金型を開く

成形工程8 「取り出し」

金型が開いたら、突き出し装置(エジェクターピン)で 成形品を押し出す。その際に、成形品に傷がつかないよう、通常は自動取出しロボット等を使って取り出す

プラスチックの種類

プラスチックは「熱可塑性樹脂」と「熱硬化性樹脂」に大きく分けられます。

熱可塑性樹脂

「可塑性」とは固体に加圧し変形させた後、圧力を除いても歪みがそのまま残る (元に戻らない)性質を指します。加熱により可塑性が生じる樹脂が熱可塑性樹脂です。高温で溶融し、冷やすと固化する特性によりリサイクルできる樹脂です。

熱硬化性樹脂

「熱硬化性」とは加熱により固化する性質を指します。硬化後、再加熱で液状にな ることはありません。強度と耐熱性に優れています。(イメージとしてはお菓子のクッキーのような性質)

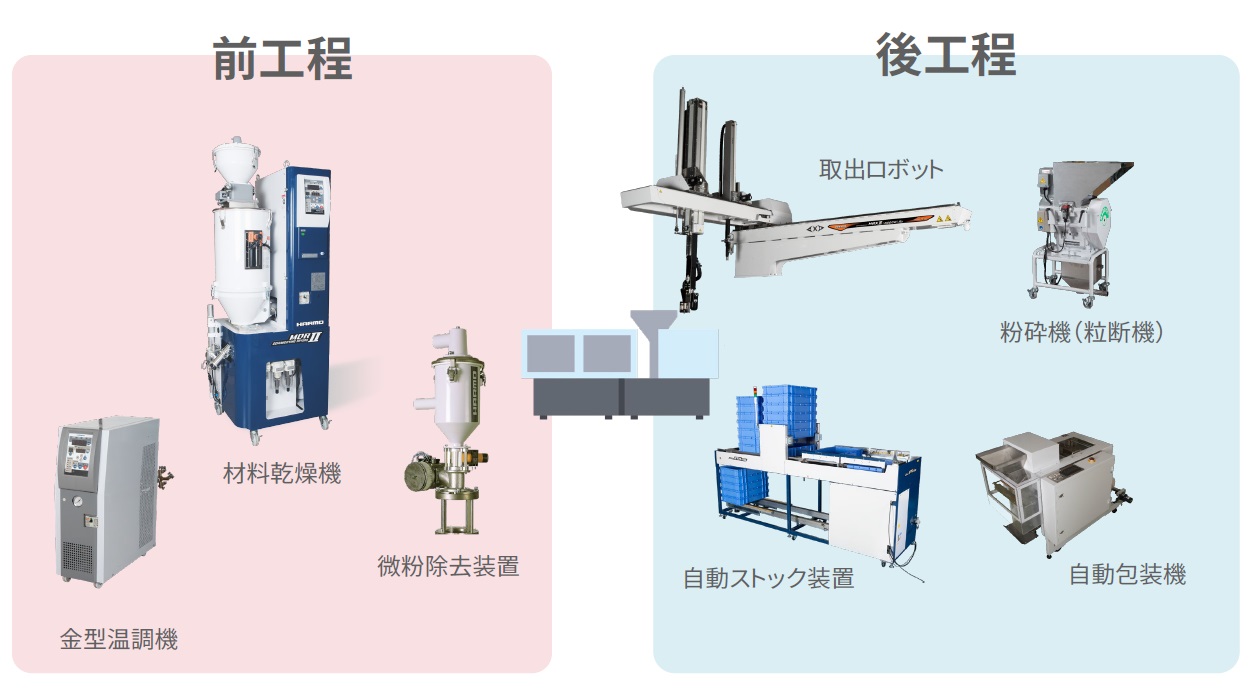

02. 射出成形周辺機器の種類と役割

射出成形の周辺機器

プラスチック射出成形においては成形機と金型の他に様々な周辺機器が必要です。成形品取出しロボット、ストック装置、再生材するための粉砕機(ハーモでは粒断機)、温調機、材料乾燥機など、射出成形で自動化を進め、生産性を向上するためにはこれら周辺機器の活用が不可欠です。

射出成形の前後工程

射出成形機の金型温度調節

プラスチック製品の成形加工に使用する金型の温度を一定に保つための機器

(製品ページを見る)

金型温調機の役割

- 水または油などの熱媒体をヒーターで加熱し、金型との熱交換により、金型内で成形されたプラスチックを冷却固化する

- また、水または加熱媒体を一定温度に加温し、金型を均一温度に保つことも行う

- 必要な金型部分を十分に温度調節できることが重要

- 最適な金型温度管理は成形サイクルの向上、コスト低減にも貢献する

プラスチック成形材料の乾燥と搬送

プラスチック成形材料(樹脂)を乾燥する機器(製品ページを見る)

樹脂乾燥機の役割

- プラスチック成形材料はペレット加工されて、原材料メーカーから搬入される

- 大気中の水分がペレット吸湿されており、水分が含まれたまま射出成形加工をすると加水分解やシルバー(銀条)などの不良原因となるため、成形材料の多くは使用前に予備乾燥が必要

- 射出成形用樹脂の予備乾燥には適切な乾燥温度と乾燥時間の実行が重要

- おもに厳密な乾燥を必要としない「熱風循環乾燥機」、吸水率の高い材料で厳密な乾燥を必要とする「除湿乾燥機」などがある

プラスチック成形材料の乾燥と搬送

プラスチック成形材料(樹脂)を成形機へ送る機器(製品ページを見る)

材料搬送装置の役割

- 樹脂原料の輸送ラインで使用される搬送機器

- 樹脂材料を自動的に安定供給することにより、材料の輸送管理ができる

- 射出成形ラインの自動化

プラスチック成形材料の乾燥と搬送(微粉除去)

プラスチック成形材料(樹脂)に混ざった微粉や異物を除去する機器

(製品ページを見る)

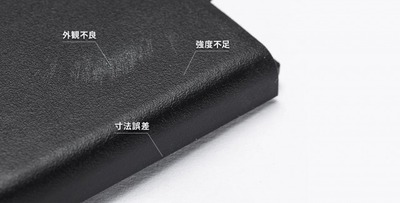

微粉分離除去装置の役割

- ペレット加工されたプラスチック成形材料は微粉や異物を保持している

- 樹脂ペレットの微粉や異物は成形不良の原因となる

- 樹脂に含まれる微粉が原因で射出成形品の「くもり」や「白点」「色むら」などの外観不良が生じることもある

- 成形材料の多くは使用前に微粉除去が必要

成形品の自動取出し

射出成形機で作られたプラスチック製品を自動で金型から取り出して指定の場所に搬送する機器(製品ページを見る)

取出しロボットの役割

- 成形品、ランナーの自動取り出し

- 成形品を整列や段積みをするパレタイズ

- 自動ゲートカット(製品とランナーを自動切断)

- 射出成形ラインの自動化

射出成形品の除電装置(静電気除去)

取り出した成形品の成形不良の原因となる静電気を瞬間除去し除電や除塵を行う機器(ハーモオリジナル製品)製品ページを見る

静電除去装置の役割

- 射出成形の取り出し後、パレタイズされた状態で成形品に静電気が残っている場合、段積みされた成形品が反発して崩れたり、ゲートカットの切りくずにより傷発生などの不良原因になるため、その静電気を取り除く役割がある

- 成形品の静電気を瞬間的に除電する

成形品のストック(搬送)

プラスチック製品を自動でパレットにストックする機器(製品ページを見る)

自動ストック装置の役割

- 取り出しロボット等からの成形品を受け取り、パレットを自動で交換

- 投入コンベヤと排出コンベヤを組み合わせて長時間のストックが可能

- 成形品の段積みも可能

- 射出成形ラインの自動化、省人化(人手不足の解消)

成形品の自動包装

プラスチック製品を自動で包装する機器(ハーモオリジナル製品)

製品ページを見る

自動包装機の役割

- 射出成形の最終工程、成形品の袋詰を自動化する

- 射出成形ラインの自動化

- 省人化(人手不足の解消)

- カウントミスによるヒューマンエラーの解消

スプル・ランナーのリサイクル

スプル・ランナーをリサイクル(再利用)する機器(製品ページを見る)

粉砕機(粒断機)の役割

- ランナーやスプルなどの端材を細かな破片にする

- 破片を再生材として、バージン材に一定量混ぜて使用する

- 廃棄のための材料の減容

ハーモの粒断機の特長

- 射出成形後のランナー部を再利用するためにバージン材とほぼ同レベルの粒状に粒断することが可能

- (低速)粉砕機と比べ、粉の発生が非常に少ないのが特徴

- リサイクル率向上、製造原価低減に大きく貢献

- ハーモの粒断機の製品ページはこちらからご覧いただけます

射出成形周辺機器の種類と役割はこちらをご覧ください

『射出成形の周辺機器の種類』を見る

『射出成形の周辺機器による課題解決』ページを見る

03. 射出成形が直面している課題と自動化技術の貢献

射出成形工場で起きている5つの課題

「ものつくりスマート化ロードマップ調査」の7項目の内、実際の射出成形現場でよくお聞きする課題を5つ取り上げてみました。

1. 品質の向上

- 樹脂の乾燥不足や金型温度異常による成形品不良

2. コストの削減

- 無駄な樹脂材料と作業のコスト

生産性の向上

- 連続生産性の向上改善

人材不足・育成対応

- 成形オペレーターが集まらない

リスク管理の強化

- 成形不良の原因特定

自動化の重要性

射出成形業界では、人手不足の深刻化や、品質向上、コスト削減の要求が高まっており、生産工程の自動化が不可欠となっています。特に、多品種少量生産や変種変量生産への対応が求められる現代の製造業においては、柔軟かつ効率的な自動化技術の導入が競争力維持の鍵となります。

自動化技術の例

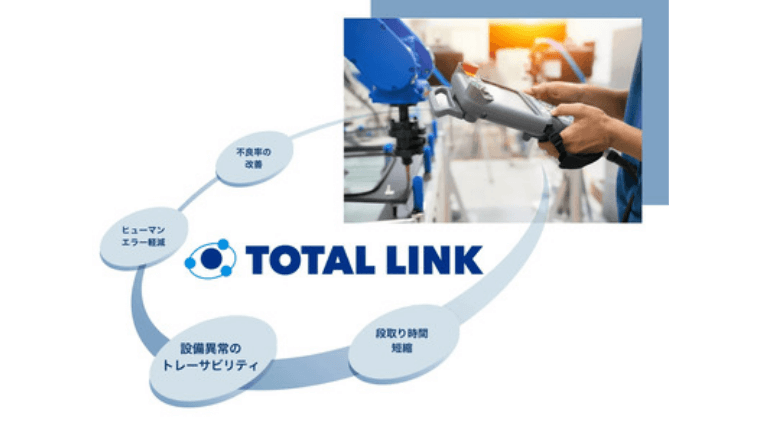

課題を解決できるハーモの『トータルリンク』

トータルリンクとは?

周辺機器の「設定」「起動」「停止」を一括で管理し、射出成形の自動化・品質向上・コスト低減を実現するハーモのオリジナル製品です。

射出成形の「前後工程」全てに対応

プラスチック射出成形に必要な「成形品取出ロボット」と「周辺自動化機器」の全てを生産しているのは国内で唯一私たちだけです。射出成形ラインの自動化・省人化、生産性、不良対策、安定品質など多岐にわたるお客様の課題に対して、最適解をトータルでご提案いたします。

製品ページを見る

04. まとめ

射出成形の「前後工程」全てに対応 プラスチック射出成形に必要な「成形品取出ロボット」と「周辺自動化機器」の全てを生産しているのは国内で唯一私たちだけです。 射出成形ラインの自動化・省人化、生産性、不良対策、安定品質など多岐にわたるお客様の課題に対して、最適解をトータルでご提案いたします。

ウェブセミナー資料をダウンロードいただけます

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

%20%20SL(W)II%E3%80%81TL(W)II%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg?width=200&height=200&name=%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%E3%83%AD%E3%83%BC%E3%83%80%E3%83%BC(%E6%9D%90%E6%96%99%E6%90%AC%E9%80%81%E8%A3%85%E7%BD%AE)%20%20SL(W)II%E3%80%81TL(W)II%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)