増加する車載用コネクタ需要

車のEV化の進展は「車載電池への高速充電に対応した大電流対応コネクタ」、「電池軽量化に対応した高電圧対応コネクタ」が求められます。

EV化の進展に伴い大電流対応・高電圧対応のコネクタ需要は今後増加が見込まれます。先進運転支援システム(ADAS)搭載車の増加は車一台当りのカメラやセンサー搭載数量の増加にも関係します。

今後、車のEV化やADAS搭載車の増加と世界的な自動車需要の高まりと共に、高品質な車載用コネクタ需要は増加することが予測されます。

車載コネクタに求められる高い性能と品質

車載コネクタは「機器との接続」「基板との接続」「電線(ケーブル)との接続」など、多機能に及びます。それぞれの接続においては、電気信号や電力を高速かつ確実に伝える為の高い性能と品質が求められます。

電子制御ユニット(ECU)を介して伝送される車載カメラやセンサーの電子系信号は車両の安全性に係わるデータを高速かつ確実に伝送する必要性から、車載イーサーネット[100BSE=T1」を中心としたシリアル通信への対応等、車載用コネクタには高い品質を求められています。

車載コネクタの小型化・薄型化要求が高まる

また、ADASの性能向上や車載部品の高機能化による車載機器のネットワーク化は大量の情報を高速で取り扱うため、ECUの搭載数は増加すると共に、ECUの小型化・薄型化に伴い、車載コネクタも小型化・薄型化の要求は高まっています。

車に搭載されるコネクターは、IATF16949規格への対応はもとより、粉塵耐性 振動衝撃吸収性能・温度・湿度への耐性やカンゴウ性能、電磁環境適合性能(EMC)等、厳しい環境下で高い伝送品質が求められると共に、インターフェイス規格FAKRAのカラーコードへの対応等、製品管理面でも高い要求を求められています。

また、EV車用コネクタでは車載電池への高速充電に対応した大電流化対応、軽量化に向けた高電圧化への要求も満たすことが必要となります。

生産工程の課題と求められる対応

ECUの小型化・薄型に伴い基板を接続するコネクターは、狭ピッチ化・軽量化・省スペース化を求められると共に、ECU搭載数量の増加に伴い、生産数量増とコストダウンも求められることから、電子系コネクタの成形では、多数個でかつハイサイクルでの成形技術を求められます。

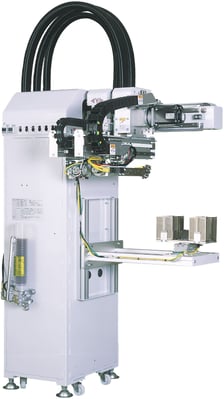

課題 ① 小型成形機での成形課題

- コネクタを成形しバラ落しする際に製品が飛散する

- 製品キャビティー毎の管理ができない

- ランナー取出し機の取り出し時間が掛かりハイサイクルで成形できない

これらの課題については高速サイドエントリロボットが課題解決いたします。

SHシリーズ(精密射出成形品向け取出ロボット)

詳しく見る

課題 ② 小型成形機での成形課題

これらの課題については、2軸サーボランナー取出ロボット高速サイドエントリロボットが課題解決いたします。

EXZⅡシリーズ(スイングタイプ/2軸サーボランナー取出し機)

詳しく見る

課題 ③ 梱包における品質管理上の課題

車載コネクタは、接続の誤カンゴウを防止するために、カンゴウAとカンゴウBは、それぞれ金型を別にして成形された後、検査工程を経て梱包されます。

検査工程や梱包工程は、成形後に人による作業が多く、検査ミスや梱包ミス等のヒューマンエラーによる品質管理上の課題を伴います。

ハーモの自動包装機では標準機以外でも、お客様のニーズに合わせ、カメラ検査工程や自動梱包工程など、さまざまな事例と共に課題解決のお手伝いをさせて頂きます。

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

自動包装機 LMシリーズ

詳しく見る

課題 ④ 金属部品との一体成形での課題

車載コネクタの中でも、電源ボックスやエンジンECUコネクタ等では、多極の接続ピンを用いており、高い要求品質や生産工程上から、成形後にピン打ちをせず金属端子との一体複合成形にて製品を生産されています。

金属部品との一体成形での課題

- 金型作成時から金型と金属端子とのクリアランスをどのように考えたら良いのか

- どのように金属端子を金型に挿入すれば良いか

- 金属端子の金型への挿入確認はどのようにするか

- 期待する成形サイクルに収まるか

製品企画段階からさまざまな課題を抱えます。 金属と樹脂の複合成形自動化に関しては、ハーモでは事例紹介と共に課題解決のお手伝いをさせて頂きます。

複合成形自動化についてのご相談

相談する

課題 ⑤ 粉砕材やバージン材の粉を効果的に取り除きたい

車載コネクタに限らずコネクタ製品では「導電性能」と「絶縁性能」は製品品質上重要な要素となります。 材料に混ざる粉は射出シリンダー内で可塑化されずにスクリュウ底面で炭化し、製品に混入し不良となります。 コネクタ成形品に付着する黒点は外観上の不良に留まらず、炭化物が絶縁性能を低下させるため、品質上の重要な課題となります。

粉砕材やバージン材の粉を効果的に取り除きたいという課題解決には、ヘリカルホッパーが貢献します。

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%90%B8%E5%BC%95%E5%BC%8F%E5%BE%AE%E7%B2%89%E9%99%A4%E5%8E%BB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7C%E3%83%98%E3%83%AA%E3%82%AB%E3%83%AB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7Cogp%20(1).png)

吸引式微粉除去ホッパー『ヘリカルホッパー』

詳しく見る

課題 ⑤ ホース交換の段取り時間短縮と生産性向上

車載コネクタは製造工程や車のメンテナンス管理上等からインターフェイス規格FAKRAのカラーコードが決められています。カラーコードは14種類にも及び、成形段取りへの影響が考えられます。中でも、材料交換の際に行われる、材料輸送用ホースの交換は、生産性へ大きな影響を与え製造現場における課題となっています。

ホース交換の段取り時間短縮と生産性向上における課題はハーモの『ワンタッチカプラ』が貢献します。.png?width=674&height=353&name=%E6%A8%B9%E8%84%82%E8%BC%B8%E9%80%81%E7%94%A8%E3%83%9B%E3%83%BC%E3%82%B9%E6%8E%A5%E7%B6%9A%E3%83%AF%E3%83%B3%E3%82%BF%E3%83%83%E3%83%81%E3%82%AB%E3%83%97%E3%83%A9%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%7Cogp%20(1).png)

樹脂輸送用ホース接続『ワンタッチカプラ』

詳しく見る

課題 ⑥ 製造原価低減や樹脂のリサイクルによるCo2削減

コネクタに使われるLCPやPBT等の樹脂は、リサイクルしても物性変化が少なくリサイクルに適した樹脂です。 一方、リサイクル材使用によるコネクタへの炭化物の混入による絶縁異常は、製品そのものの信頼を損なう課題となります。

粒が均一で粉の少ないリサイクル材から残った粉も効果的に取り除くことができればリサイクル材を使うことは可能かもしれません。

製造原価低減や樹脂のリサイクルによるCo2削減といった課題にはハーモの『粒断機』と『ヘリカルホッパー』が貢献します。

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E7%B2%92%E6%96%AD%E6%A9%9FSPCIISPCIII%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)

SPⅡ/SPCⅢシリーズ『粒断機』

詳しく見る

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%90%B8%E5%BC%95%E5%BC%8F%E5%BE%AE%E7%B2%89%E9%99%A4%E5%8E%BB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7C%E3%83%98%E3%83%AA%E3%82%AB%E3%83%AB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7Cogp%20(1).png)

吸引式微分除去ホッパー『ヘリカルホッパー』

詳しく見る

関連するダウンロード資料

『射出成形における「粉」の本当の問題点とは?』

資料をダウンロードする

成形工場の課題を総合的に解決したい

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png)

射出成形の生産ラインをまるっと管理『トータルリンク』

詳しく見る

自動車業界様向け特設ページもご覧ください

.jpg?width=1600&height=900&name=%E8%87%AA%E5%8B%95%E8%BB%8A%E6%A5%AD%E7%95%8C%E5%90%91%E3%81%91%E7%89%B9%E8%A8%AD%E3%82%B5%E3%82%A4%E3%83%88%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)

自動車業界の課題解決にハーモの周辺機器がお役に立ちます

詳しく見る

自動車と射出成形の関連記事