取り出し工程について

取り出し機を検討するお客様からよくあるご相談トップ5

- 時間生産性を高めたい

- 段取り時間を短縮したい

- 省人化対策を図りたい

- 不良率を改善したい

- 設備異常のトレーサビリティを残したい

そのご相談、総合メーカーのハーモならお応えできます

射出成形取り出し機についてご相談ください

射出成形の取り出し機は「生産性向上」「自動化・省人化」「品質向上」など、幅広い課題解決に貢献します。

株式会社ハーモでは周辺機器の設定・起動・モニタの一括管理で射出成形の自動化・品質向上・コスト低減を実現します。ぜひお気軽にご相談ください。

この記事の目次

時間生産性を高めたい

段取り時間を短縮したい

省人化対策を図りたい

不良率を改善したい

設備異常のトレーサビリティを残したい

射出成形取り出し工程の改善事例

射出成形品の効率化・自動化において「取り出し工程」はどの製造現場においても重要な課題です。成形機の取り出し工程を工夫することで自動化や効率化を目指せることがあります。

射出成形周辺機器の総合メーカーであるハーモだからこそのご提案・改善事例をご紹介します。

射出成形の時間生産性を高めたい

射出成形の取り出し工程改善 1

取出タイム2.1秒→0.8秒に短縮。

サーボ駆動ロボットで射出成形の生産性アップ

取出タイムを35%短縮し、射出成形の生産性を向上

「1サイクルあたりのサイクルタイムを短縮したい」のご相談です。

解決方法(取り出しタイムの短縮)

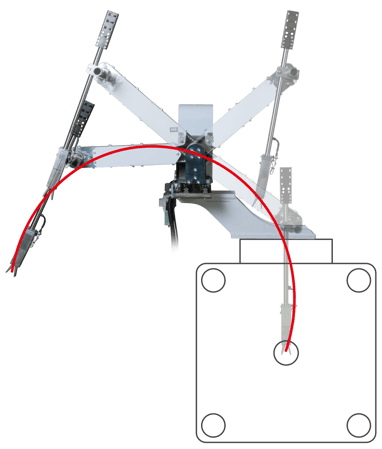

- 「エア駆動」から「2軸サーボ駆動」のスイング式取出ロボットへの切り替えを提案

- 取出ロボットは「生産性」と「ランニングコスト」を考慮して選ぶ

導入後の効果

- 取出しタイムが2.1秒から0.8秒に短縮

- サイクルタイムが6.5秒から4.9秒に短縮

この改善事例の詳細

射出成形の取り出し工程改善 2

射出成形機の金型の上に装置があってロボットが取付けできない。最適な取出方法とは?

射出成形の現場では取り出し機を搭載できないケースがあります。

取り出し機が搭載しずらいケース

- 金型の上に機械装置があるなど、取り付けできない場合

- 金型が小さく精密成形の場合、台プレート上ロボットの横走による「歪み」の負荷がかかる場合

最適な取り出し方法

- 型開き完了で型内に進入する方法

- 反操作側に自立するスタンドアローンタイプの取り出し装置

- 台プレートから型外にオフセットした位置になる様にロボットを取り付ける

この改善事例の詳細

射出成形の段取り時間を短縮したい

射出成形の段取り時間改善 1

手元でカンタン段取り替え。成形機に上らず作業者の安全を確保

作業中のリスクを回避したい

「段取り替え作業中に作業者が滑り落ちてケガをするリスクや、作業中に工具を落として、成形金型を傷つけたり、粉砕機の刃を破損するリスクを回避したい」というご相談です。

解決方法(段取り替えのリスクヘッジ)

導入後の効果

- 作業者の労働災害リスクが低下

- 作業者の手元で調整作業が可能

- 成形機に上らないので労働災害のリスクが軽減

- 工具不要なので成形金型や粉砕機へのダメージリスクが軽減

この改善事例の詳細

射出成形の省人化対策を図りたい

射出成形の省人化対策 1

成形品自動ストッカーで24時間安定生産

「外国人研修生の受け入れが出来ず、人手が足りない」「工場の休業日を増やしても生産性は維持したい」「成形ラインを省人化し、三密対策を行う必要がある」というご相談です。

.png?width=448&name=%E3%83%8F%E3%83%BC%E3%83%A2%EF%BD%9C%E8%87%AA%E5%8B%95%E3%82%B9%E3%83%88%E3%83%83%E3%82%AB%E3%83%BC%E3%81%A6%E3%82%9924%E6%99%82%E9%96%93%E7%94%9F%E7%94%A3%20(1).png)

この改善事例の詳細

射出成形の省人化対策 2

射出成形品の自動包装で、袋詰め工程の省人化と精度向上

樹脂成形品1万個の包装が40秒で可能に

「作業者が成形品の袋詰め工程に掛かりきりになってしまう状況。数量カウントや、品質チェックも含めて自動化したい」とのご相談でした。

.png?width=448&name=%E3%83%8F%E3%83%BC%E3%83%A2%EF%BD%9C1%E4%B8%87%E5%80%8B%E3%81%AE%E5%8C%85%E8%A3%85%E3%81%8B%E3%82%9940%E7%A7%92%E3%81%A6%E3%82%99%20(3).png)

この改善事例の詳細

射出成形の省人化対策 3

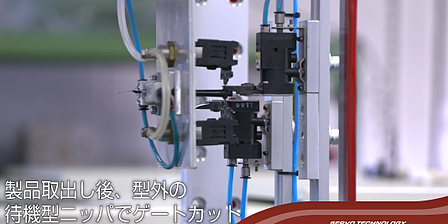

射出成形の自動ゲートカットの方法と種類

樹脂成形品1万個の包装が40秒で可能に

射出成形の自動化を検討する際にはゲートカットの自動化がテーマのひとつです。自動ゲートカットはニッパ装置組み込みで自動化を進めましょう。

この改善事例の詳細

射出成形の成形不良を改善したい

射出成形の成形不良対策 1

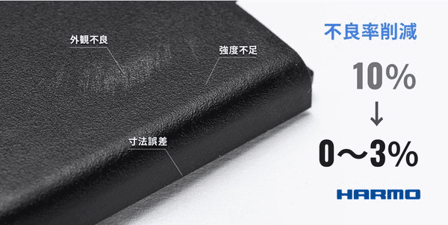

熱風乾燥機の乾燥不足による樹脂成形品の不良改善

10%の不良率を0〜3%に削減

「これまでの樹脂成形品の乾燥には熱風乾燥機を使っていたが、天気や湿度によって成形品質が安定せず不良が発生してしまう」のご相談です。

この改善事例の詳細

射出成形の成形不良対策 2

不良率が62%から2%に劇的に改善!

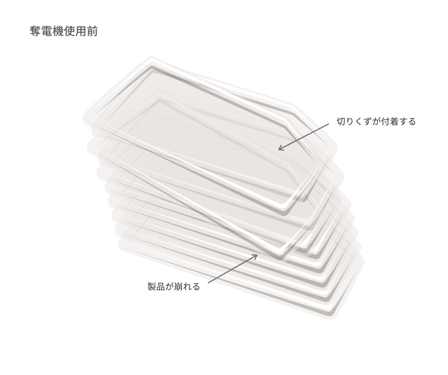

瞬間除電で樹脂成形品のコンタミ付着を防止

切り屑付着で生じる成形品の傷・不良を劇的に改善

「静電気の影響で、重ねられた成形品が反発して崩れたり、ゲートカットの切りくずの付着によって成形品に傷がつくなどの不良品が出てしまう」というご相談です。

この改善事例の詳細

射出成形の成形不良対策 3

樹脂材料に含まれる「粉」や異物の除去で射出成形品の外観不良を劇的に改善

成形品の外観不良を改善(くもり・白点・色むら)

成形前の樹脂材料が輸送中や周辺機器内で摩擦することで発生する「粉」が原因で、透明な樹脂成形品の「くもり」や「白点」、白色や有色成形品の「色むら」などの外観不良品が発生してしまうケースがあります。

この改善事例の詳細

射出成形の設備異常のトレーサビリティを残したい

射出成形の生産ラインを総合的に管理

トータルリンクで射出成形の取り出し工程を総合管理

射出成形の生産ラインを総合的に管理するハーモの『トータルリンク』では取出しロボットが材料や周辺機器の異常を監視し、自動で設備を制御できます。

.jpg?width=448&name=maxresdefault%20(1).jpg)

トータルリンクの貢献ポイント

取り出しロボットを含めた射出成形周辺機器の設定・起動・モニタの一括管理で「自動化」「品質向上」「コスト低減」を実現

導入後の効果

- 段取り時間の短縮

- ヒューマンエラーの防止

- 不良率の低減

- 設備異常のトレーサビリティ

- 製造原価の低減

この記事の詳細

射出成形取り出し機の関連動画

エア駆動スイングタイプロボット”EX4シリーズ”

2軸サーボ駆動スイングタイプロボット”EXZⅡシリーズ”

株式会社ハーモの射出成形品取り出し機

トラバースタイプサーボモータ駆動ロボット

HRXⅢ-iシリーズ

HRXⅢ-bシリーズ

HRXⅡ-aシリーズ

エア駆動取出ロボット

HLⅢシリーズ

2軸サーボ駆動スイングタイプロボット

EXZⅡシリーズ

スイングタイプ取出ロボット

EXⅢシリーズ

EX4シリーズ

小型成形機用ランナ取出ロボット

LXⅡシリーズ

竪型射出成形機用取出ロボット

VⅢシリーズ

VWⅢシリーズ

精密成形品取出ロボット

SHシリーズ

竪型射出成形機用サーボ駆動取出ロボット

VHシリーズ

トラバースタイプサーボモータ駆動取出ロボット

HSXシリーズ

ハーモの取り出し機については下記の記事もご覧ください

射出成形品取り出し工程のまとめ

成形機周辺機器の工夫で取り出し工程を自動化・効率化できることは多くあります。射出成形周辺機器の総合メーカーであるハーモだからこそのご提案・解決策をご案内できます。射出成形品の「取り出し工程」についてお困りの際はぜひ私たちハーモにご相談ください。

省人化対策のダウンロード資料

省人化や自動化の課題解決や社内での共有にご活用ください。

国内では唯一の射出成形機周辺機器の総合メーカー

プラスチック成形において必要不可欠な2つが、「成形品取り出し機」と「その周辺機器」です。射出成形機周辺に必要な機器を一貫生産している国内唯一の周辺機器総合メーカー。それが私たち株式会社ハーモです。

射出成形の基礎知識と課題解決については下記コンテンツをご覧ください。

射出成形とは|基礎知識と課題解決

株式会社ハーモの拠点

営業拠点

国内

生産工場を3ヶ所、営業所を14ヶ所を設けています。

北は東北、南は九州まで国内のお客様への盤石なフォロー体制を構築しています。

海外

現地法人・駐在員事務所を8ヶ所展開し、その他12ヵ国には代理店を有しています。アジア、アメリカと射出成形ビジネスにグローバルに貢献し、世界各国にハーモを支持するお客様が増えています。

射出成形の課題解決に貢献するコンテンツ

射出成形「樹脂不足」の課題解決コンテンツ

射出成形「人手不足」の課題解決コンテンツ

射出成形「自動化」の課題解決コンテンツ

成形不良の課題解決コンテンツ

射出成形とCO2削減・カーボンニュートラル

射出成形と自動車業界の関連コンテンツ

射出成形の原価低減に関するコンテンツ

射出成形の基礎知識に関するコンテンツ