樹脂材料換えの工程

成形品ごとの金型交換、それに伴い行なわれる段取り換え作業は「樹脂交換」「成形条件出し」「周辺機器の清掃や準備」など多岐に及びます。中でも、樹脂材料の交換は多くの手間と時間を必要とします。

多くの手間がかかる樹脂の交換作業

- 成形機上のホッパー内の樹脂を取り除く

- スクリューシリンダーへ洗浄剤を投入する

- バレル内の樹脂をパージして次の成形に備える

その上、次の成形を開始するまでには「金型温度調節機をセットする作業」「成形後の樹脂乾燥機の清掃」「粉砕機の清掃」など多くの作業を伴います。

さらに多品種少量生産やシングル段取り等の要求事項も多く、樹脂材料換え工程でやるべき事をやるべき時間内でできているのか、現状を正確に把握されている成形加工業者様は意外と少ないかもしれません。

必要以上にパージで捨てられる樹脂

成形終了後、成形機上のホッパーに残った樹脂の排出作業

- ホッパー下のシャッターを閉じる

- 樹脂排出口から余った材料を抜き取る

樹脂排出口が無い場合はホッパーのふたを外し、ホッパー内の残留樹脂を道具を使い取り出す作業を行なっているお客様も少なくありません。

これらの作業は手間と時間が掛かることから、ガラス管ホッパーに残っている樹脂をパージして捨てているお客様もお見かけします。特に、成形機の自動パージ機能は便利な機能ですが成形終了時に他の作業工程を優先してしまい、ホッパー内に樹脂が残ったままオートパージのボタンを押している作業者の方もおられるのではないでしょうか?

パージによる樹脂削減で見込める効果

成形機上のホッパーに樹脂が無くなると、ホッパーローダーは成形終了間近であっても自動的に一定量の樹脂を供給し続けます。

もし、成形終了にあわせて必要最小限の樹脂を供給ができれば、成形機上のホッパーから余った樹脂を取り除く作業や、ホッパー内に残った樹脂をパージして捨ててしまう無駄を省くことができ、「段取り時間の短縮」や「製造原価低減」の効果を実現できます。

また、パージによる廃棄樹脂の削減は、カーボンニュートラルスコープ3におけるCo2排出の削減効果にも繋がります。

Co2削減について詳細は下記をご覧ください

射出成形|5つのCo2削減策と削減量の計算事例

樹脂不足対策については下記をご覧ください

樹脂不足と価格高騰への具体的な現場対策

ハーモの取出ロボット機能で、パージによる廃棄樹脂を自動削減。

『トータルリンク』

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%83%88%E3%83%BC%E3%82%BF%E3%83%AB%E3%83%AA%E3%83%B3%E3%82%AF%20%7Cogp%20(1).png)

ハーモの『トータルリンク』は周辺機器の設定・起動・モニタを一括管理するRPA(Robotic Process Automation:ロボットによる業務自動化)システムです。

取出ロボットと連携することで、射出成形の自動化・品質向上・コスト低減を実現します。

廃棄樹脂を自動で削減する取出ロボットの機能

- 予め製品の生産数量を取出ロボットコントローラーへ入力

- 成形終了に併せて、成形機上へ供給する樹脂の輸送時間をロボットコントローラーが自動で演算

- 取出ロボットがホッパーローダーの輸送時間を制御し、成形終了時に必要最小限の樹脂を供給

トータルリンク 材料適量輸送

| 条件 |

|

現状 |

材料適量輸送 |

|

| ① |

1日の金型交換回数 |

2回 |

⇦ |

|

| ② |

1回のパージ量 |

1,200g |

600g |

現状÷2 |

| ③ |

材料単価(/kg) |

¥1,800 |

⇦ |

|

| ④ |

1ヵ月の稼働日数 |

20日 |

⇦ |

|

| ⑤ |

1ヵ月のパージ回数 |

40回 |

⇦ |

①×④ |

| ⑥ |

パージ樹脂量 |

48.0kg |

24.0kg |

②×⑤ |

| ⑦ |

パージによる廃棄額 |

¥86,400 |

¥43,200 |

③×⑥ |

⑧ 1ヵ月で節約できる材料費 ¥43,200(現状-材料適量輸送)

⑨ 1年で節約できる材料費 ¥518,400(⑧×12)

導入台数が増えれば、節約できる材料費が更に増えます

- 1台 ¥518,400/年(⑨×1)

- 5台 ¥2,592,000/年(⑨×5)

- 10台 ¥5,184,000/年(⑨×10)

パージされた樹脂の廃棄料金を考えると、上記金額以上の効果になります。

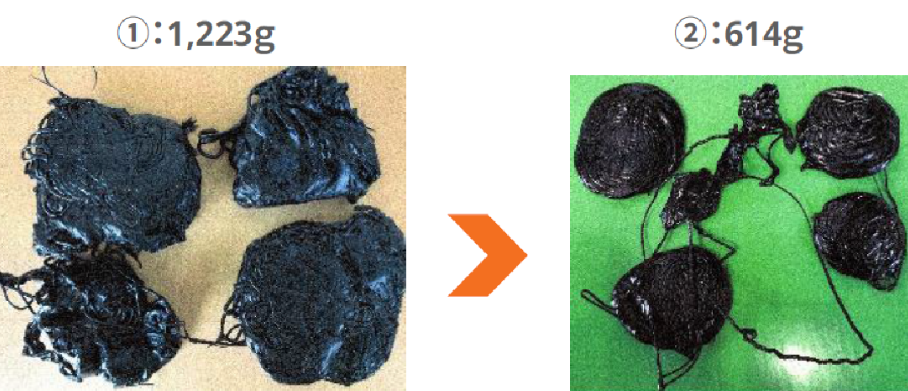

事例

① 左の画像

- 連続生産中に何らかのエラーで成形機停止した

- 加熱筒とホッパー内の残量を廃棄した際の実例重量

- 夜中に取出ロボットが予定個数を終了して自然に材料が余ることと同等

② 右の画像

- トータルリンクによる材料調整機能を活用

- 材料ロス分をサンプルした実例平均材料

- PA6で成形した場合、平均1日614gが余り、①と比べると約半分で済む

トータルリンクの資料をダウンロードする

資料をダウンロードする

樹脂リサイクルの関連記事