射出成形とサイクルタイムの短縮 ①「計量時間短縮に粒断機が効く編」

可塑化時間(計量時間)を短縮するために

成形サイクル時間が長くなる原因

可塑化時間(計量時間)が遅くなる、ばらつくことによって成形サイクル時間が長くなる原因はどういうものがあるでしょうか?

射出成形の工程として、型閉→射出→保圧→冷却と同時に可塑化(計量)→型開と進んでいきます。

たいていの場合、冷却時間>可塑化(計量)時間なのですが、計量に時間がかかって冷却時間を過ぎてしまうと、次の型開が遅くなり結果、成形サイクル時間が長くなります。設定によってはサイクルタイムオーバーで成形機の自動運転が止まってしまうこともあります。

計量に時間がかかる要因

計量に時間がかかるのは、様々な要因が考えられますが、一つに材料の噛みこみ不良が考えられます。

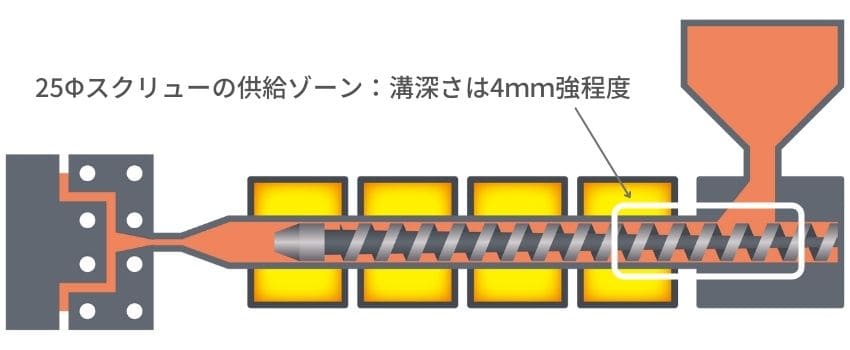

50トンの射出成形機におけるスクリュー径は、メーカーにもよりますが、およそ25Φ前後。供給ゾーンの溝深さは4mm強程度です。樹脂の新材はペレットの大きさが3~5mmです。

材料の粒の大きさはよりシビアに

製品が超精密部品で薄肉化、微細化しつつある昨今では、このバージン材も一度熱履歴をかけてでも溶融して2mm以下にカットする需要もあるくらい、材料の粒の大きさはシビアです。

スクリューの供給ゾーンの溝の深さに合わせるのが重要

リサイクル材においてはなおさらで、粒が大きくてスクリューの供給ゾーンの溝の深さよりも大きくなる場合は、材料が噛みこまず、スクリュー前方へなかなか供給されません。また、粉が多くても空回りして同じ現象が起きたり、溶融にも時間がかかります。

ホッパ下で材料のブリッジが起きるケース

.jpg?width=850&name=%E3%81%93%E3%81%AE%E9%83%A8%E5%88%86%E3%81%AB%E3%83%9F%E3%82%B9%E3%82%AB%E3%83%83%E3%83%88%E3%81%AE%E3%83%A9%E3%83%B3%E3%83%8A%E3%81%8B%E3%82%99%E5%85%A5%E3%82%8B%E3%81%A8%E3%83%95%E3%82%99%E3%83%AA%E3%83%83%E3%82%B7%E3%82%99%E3%81%99%E3%82%8B%EF%BD%9C%E5%B0%84%E5%87%BA%E6%88%90%E5%BD%A2%E3%81%AE%E5%91%A8%E8%BE%BA%E6%A9%9F%E5%99%A8%E7%B7%8F%E5%90%88%E3%83%A1%E3%83%BC%E3%82%AB%E3%83%BC%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)

最悪の場合は、ミスカット材が多いとホッパ下で材料のブリッジが起きます。これではサイクルタイム短縮どころか、歩留まりの悪化が生じてしまいます。

「工数をかけてでも高単価樹脂はリサイクルして使いたい」という事情

リサイクル材、または混合材を小さな粒、そろった粒にするために低速粉砕機に3回もかけてカットするという、手間をかけている人もいますが、この段取り時間は省きたいものです。しかし単価の高い材料は、それでもリサイクルしてでも使いたいのが本音でしょう。

リサイクル材の活用に最適な「粒断機」

そこでお勧めしたいのが、株式会社ハーモ の「粒断機」です。

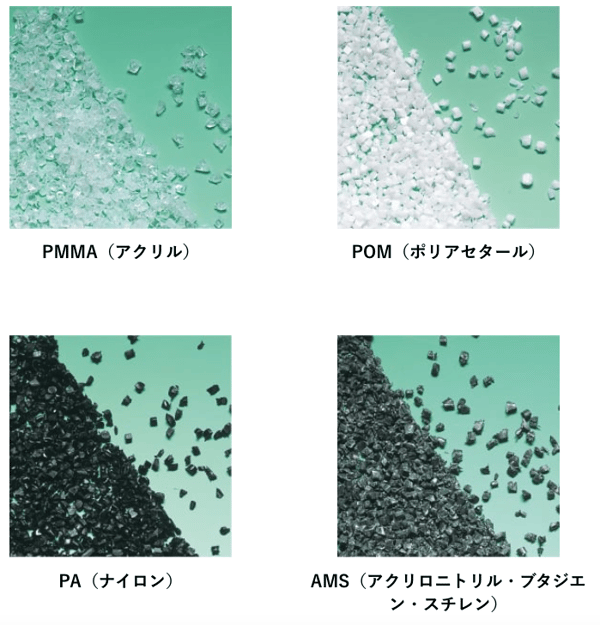

弊社の粒断機は「スイングプレスカット方式」を用いて、「粒の大きさがそろった」「粉の少ない」「バージン材に近い形状」のリサイクル材を生み出します。

硬質材料の粒断例(再生材)

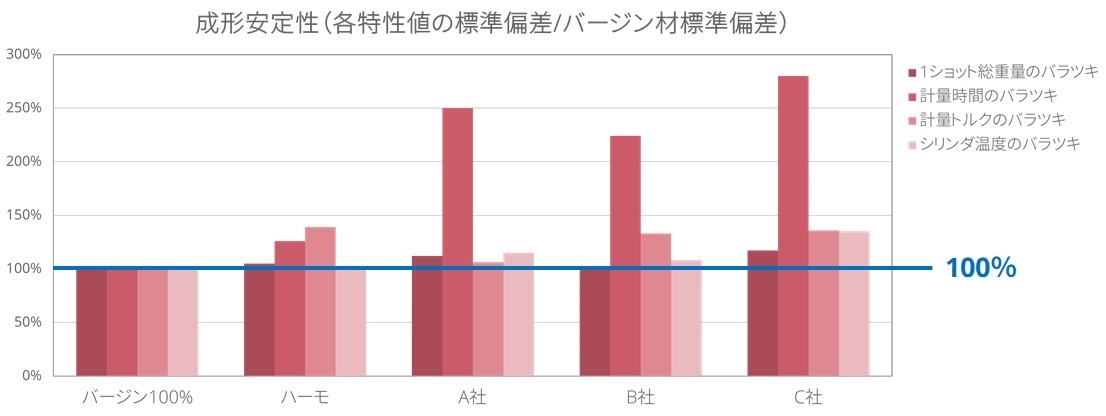

計量時間の安定に関しては「粒断機成形安定性」のグラフをご覧ください。

この標準偏差のグラフは、あるお客様が導入機械決定のために、弊社の粒断機と他社の粉砕機3社の2馬力タイプで比較検討を行ったものです。

粒断機成形安定性のグラフ

このグラフにあるように、他社の低速粉砕機に比べて、ハーモの粒断機の場合、計量時間の安定が極めて優れていることがよくわかります。

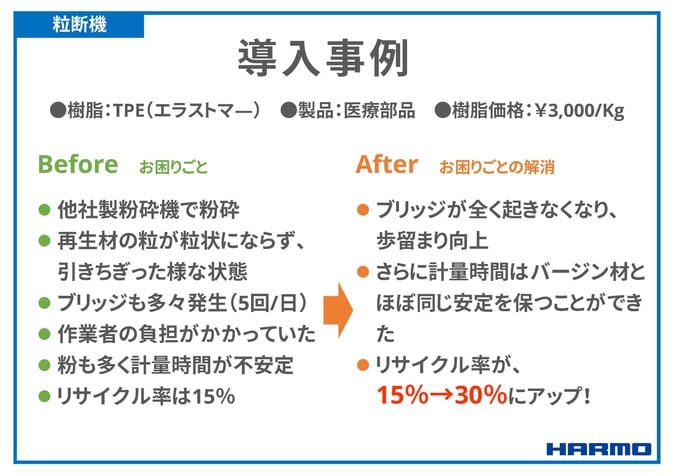

粒断機の導入事例

次に粒断機の導入事例をご紹介します。

- 樹脂:TPE(エラストマー)

- 成形品:医療部品

- 樹脂価格:¥3,000/kg

リサイクル率が15%から30%にアップ

BeforeとAfterで比べてわかるように、他社の粉砕機で問題が起きていたことがハーモの粒断機では解消できています。また、リサイクル率が15%から30%にアップしているのも注目です。

「ブリッジが全く起きなくなり」「計量時間はバージン材とほぼ同じ。安定を保つことができた」と、サイクルタイムの短縮、安定生産に粒断機が充分寄与していることがお分かりいただけるかと思います。

『粒断機』の資料ダウンロードはこちらから

『粒断機』のデモ機貸出・サンプルカット

射出成形のリサイクル率向上と材料原価低減に大きく貢献する「粒断機」を無料でお貸し出しいたします。

御社で使用されている樹脂をテストカット

弊社スタッフも現場で立会い、粒断機の説明やリサイクル成形に関わる改善提案も一緒に行わせていただきます

御社のランナ等をお預かりしてサンプルカット

その際はランナを30ショットほどご用意ください。

こんな企業様におすすめ

- スプル、ランナのリサイクル率を高くしたい

- 樹脂材料の粒を均一にしたい

- リサイクル成形の品質を安定させたい

- 射出成形の材料原価低減を実現したい

成形品取り出し・サイクルタイム短縮の関連記事

『粒断機』の資料ダウンロード

こんな方におすすめの資料です。

・不良率を低減したい

・成形品質を安定させたい

・段取り時間を短縮したい

・ムダな樹脂を減らしたい