2022年4月20日(水)に開催したハーモウェブセミナー『今すぐ始められる射出成形工場のスマートファクトリー化』の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードできます

『今すぐ始められる射出成形工場のスマートファクトリー化』セミナーの資料をご用意いたしました。ダウンロードしてご活用ください。

ウェブセミナーの内容

クリックで該当部分にジャンプします

スマートファクトリーの取組みテーマ7つのポイント

(セミナー動画はこちら 1:46~)

スマートファクトリー化とは

一般的に、コンピューターと工場のさまざまな機械とを接続し、データを活用することで、コストダウンを図りつつ生産性や品質の向上を目指す工場のことです。この工場を構築するためには、ビッグデータの解析やIoTの導入が必須となっています。

なぜスマートファクトリーが求められているのか?

そもそもスマートファクトリーという言葉は、ドイツの最先端技術を駆使した国家プロジェクト「インダストリー4.0」から誕生したと言われています。

日本でスマートファクトリーが求められている理由として、世界中でものづくりにおけるDX・IT化が急速に進んでいく中、もともとあったルールが変わってきているという背景があります。日本は少子高齢化が加速し、ものづくりに必要な技術継承が段々困難になりつつあるうえ、労働人口不足などの問題も顕在化しており、製造業の現場改革が急務とされています。

スマートファクトリーの取組みテーマ 7つのポイント

経済産業省が示す「ものつくりスマート化ロードマップ調査」によるとスマートファクトリー化のポイントとしては、以下の7項目を掲げています。

1. 品質の向上

- 不良率の低減

- 品質の安定化・ばらつきの低減

- 設計品質の向上

2. コストの削減

- 材料の使⽤量の削減

- ⽣産のためのリソーセスの削減

- 在庫の削減

- 設備の管理・状況把握の省⼒化

3. 生産性の向上

- 設備・ヒトの稼働率の向上

- ヒトの作業の効率化、作業の削減・負担軽減

- 設備の故障に伴う稼動停⽌の削減

4. 製品化・量産化の期間短縮

- 製品の開発・設計の⾃動化

- 仕様変更への対応の迅速化

- ⽣産ラインの設計・構築の短縮化

5. 人材不足・育成対応

6. 新たな付加価値の提供

- 多⽤なニーズへの対応⼒の向上

- 提供可能な加⼯技術の拡⼤

- 新たな製品・サービスの提供

- 製品の性能・機能の向上

7. その他

出典:経済産業省「スマートファクトリーロードマップ」

射出成形工場で起きている5つの課題

(セミナー動画はこちら 7:07~)

「ものづくりスマート化ロードマップ調査」の7項目の内、実際の射出成形現場でよくお聞きする課題を5つ取り上げてみました。

射出成形現場での課題

1. 品質の向上

2. コストの削減

3. 生産性の向上

4. 人材不足・育成対応

5. リスク管理の強化

スマートファクトリー化に貢献する「トータルリンク」

(セミナー動画を見る 9:15~)

ハーモの『トータルリンク』

.jpg?width=407&name=img_totallink_main-mini%20(1).jpg)

射出成形周辺機器の設定・起動・モニタを一括で管理するRPA(Robotic Process Automation)。それがハーモの『トータルリンク』です。射出成形工場のスマートファクトリー化に幅広く貢献します。

トータルリンクが貢献するスマートファクトリー化

射出成形現場での課題

課題1 品質の向上

不良品かもしれない製品を取り出しロボットが自動選別

.jpg?width=600&name=TOTALLINL-7%20(1).jpg)

作業者が自動運転中に周辺機器の微妙な変化で運転停止しているのに気付かず、対策を取れず不良がでてしまうことも。このような時に成形を止めずに設備異常に対応したい。

トータルリンクの導入で、乾燥温度や温調機の水量の微妙な変化があるとアラームで通知して、成形を止めずに設備異常に対応します。

導入後の成果 10~30分/箱の生産性UP

- 全数チェックする必要がない

- 良品と不良品が混在しない

- 良品のカウントをロボットが行ってくれる

良品、不良品、検査対象品等の取り出し位置選択により、良品判別用閾値内にて生産された良品のみの生産管理数を指定取り出し場所で管理でき、後工程への受け渡し管理数軽量作業が削減された。

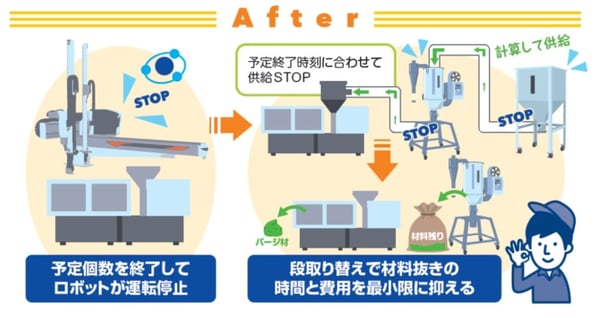

課題2 コストの削減

無駄な材料パージをなくし、材料原価低減を実現

今までは、ロボットが停止するまで材料を無駄に供給していましたが、ハーモのトータルリンクがあれば成形終了に併せて最小限必要な材料をホッパーに送れます。

これにより、成形終了時のホッパーからの回収作業を最小限に抑えることが可能です。

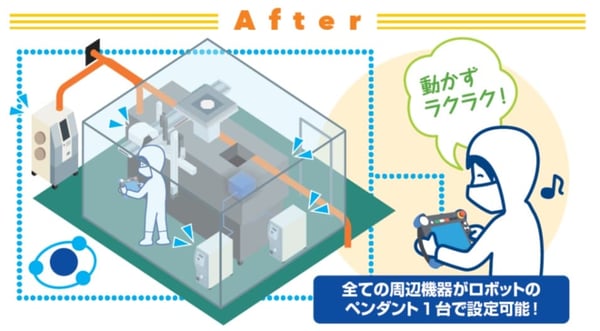

課題3 生産性の向上

成形機のダウンタイム削減による生産性向上

今まではそれぞれの周辺機器を個別に設定する必要があり、段取り時間がかかっていました。トータルリンクはロボットのペンダントで周辺機器の起動・停止・設定操作が可能なため、金型交換時にあらかじめ設定した金型メモリを呼び出すだけ。トータルリンクで繋がった周辺機器の設定値が自動で切り替わります。

課題4 人材不足の解消・育成対応

周辺機器の設定・起動・停止を一括管理

.jpg?width=600&name=TOTALLINL-5%20(1).jpg)

今までは生産終了後ロボットが運転停止したあと、すべての周辺機器の運転停止をしないといけませんでした。トータルリンク導入で作業者の手を掛けずに周辺機器を自動で停止させることが可能です。

例えば、ロボット自動運転停止後の金型温調機の冷却、パージも自動で指示できます。

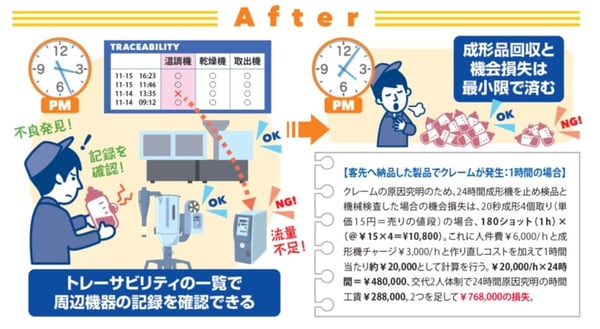

課題5 リスク管理の強化

不良品のトレーサビリティ

今までは不良原因のトレーサビリティがなく、原因究明と検品・返品対応で多大な損失が発生。トータルリンク導入で、取出ロボットや温調機等の設備異常のトレーサビリティを取ることが可能。

過去の成形周辺機器(15秒連続成形で約1年分)のデータで、成形不良時の原因究明に役立ちます。

まとめ

ロボットと周辺機器の総合メーカーだからこそ、ハーモがお客様へ提供できる価値があります。ロボットが持っているデジタル技術を成形現場の作業改善へ応用することにより、射出成形工場のスマート化を推進する上での課題解決を実現します。

資料ダウンロード

このウェブセミナーの資料をダウンロードできます

『今すぐ始められる射出成形工場のスマートファクトリー化』セミナーの資料をご用意いたしました。ダウンロードしてご活用ください。

トータルリンクの資料もダウンロードできます

このセミナーのYouTube動画

スマートファクトリーの関連コンテンツ