● レポート

ハーモWebセミナーレポート『現場が変わる!射出成形のスマート省力化術』

2025年3月19日に開催したハーモウェブセミナー『現場が変わる!射出成形のスマート省力化術(省力化投資補助金の概要説明含む)』の動画とセミナー内容を掲載いたします。成形現場の省力化でお悩みの企業様はぜひご覧ください。

セミナー資料をご用意しました

セミナーの資料をご覧いただけます。ダウンロードしてご活用ください。

動画でもセミナーをご覧いただけます

ウェブセミナー内容

どうなる今後の射出成型業界!

現在のプラスチック業界の現状

- 世界的な環境規制の強化

- 原材料価格の高騰とリサイクル推進

- プラスチック業界の需要変化

1. 世界的な環境規制の強化

使い捨てプラスチック規制

EUの単一使用プラスチック(SUP)指令(2021年施行)

- プラスチックストロー、カトラリー、容器などの禁止 など

日本

- プラスチック資源循環促進法(2022年施行)

CO2排出削減の圧力

カーボンニュートラル達成に向けた企業の動き

- 自動車業界ではEV化と軽量化で高機能プラスチックの需要拡大

- CO2排出量の多いバージンプラスチックの使用削減を求める声が強まる

2. 原材料価格の高騰とリサイクル推進

- 原材料の供給不安

石油価格の変動 プラスチックの主要原料であるナフサの価格が高騰(ウクライナ戦争や中東情勢の影響) - 半導体・電気部品の供給不足

- リサイクルの推進

マテリアルリサイクルの強化 大手メーカーが「リサイクル材比率」の目標を設定 - ケミカルリサイクル技術の発展

3. プラスチック業界の需要変化

自動車業界

EV化に伴うプラスチックの軽量化需要(PPS・PEEK・CFRPの需要増)

包装・食品容器

脱プラスチックの流れ(紙やバイオプラスチックの導入(ストローなど))

医療・バイオ分野

医療用プラスチックの需要増・コロナ後、注射器や点滴バッグなど使い捨て医療製品の需要が拡大

金属製品のプラスチックへの置き換えの可能性

自動車部品

高機能プラスチック化で軽量化による燃費向上、コスト削減

電子部品

耐熱性・絶縁性が求められる部品にエンジニアリングプラスチックを使用し、軽量化とコスト削減を実現

医療機器

使い捨て医療器具(注射器や手術用器具)にプラスチックを使用し、衛生面とコスト削減を実現

建材

軽量で耐久性のあるプラスチック製パネルや配管を使用し、施工効率化とコスト削減を実現

環境負荷低減のための材料開発

ポリ乳酸の開発と実用化

- トウモロコシやサトウキビなどの再生可能資源を原料とした生分解性プラスチック

- 生分解性と耐熱性の向上が進められ、食品容器や繊維製品などに活用

セルロース繊維強化機能水

- 木材由来のセルロース繊維を利用し、強度や耐久性を向上

- 軽量かつリサイクル性に優れた材料として自動車部品や建材などで応用

木粉充填材料

- 廃材や製材くずを利用したバイオマスプラスチック

- 木質材料とプラスチックの特性を活かし、家具や日用品に適用

海洋生分解性プラスチック

- 海洋環境で分解される特性を持つプラスチック

- 漁具や食品包装などで活用され、海洋プラスチックごみの削減に貢献

プラスチック市場 今後の予測(2024~2036)

- 2023年の市場規模 107.4億米ドル超

- 市場規模の予測 2036年末までに181.9億米ドルに達する見込み

- 成長率 2023―2036年のCAGR 4.20%

- 市場成長の要因 包装業界が主要な牽引役

- 射出成形の用途 カップや容器などのプラスチック製品の包装に広く使用

- 材料の選択肢 さまざまな熱可塑性プラスチックの加工が可能

- プラスチック包装の割合 総需要の約40%を占める

参考

- 1ドル150円換算で2023年は約1兆6000億、2036年は約2兆7000億

- 2023年日本の射出成形機の市場規模は約1300億円で1万台(1台1300万円)

- あくまでも単純に割ると世界規模では2023年は12万台、2036年は20万台

人手不足の成形工場をスマートファクトリー化するには?

生産年齢人口の減少と課題

労働人口の減少

厚生労働省によると日本の生産年齢人口は、2020年7508万人から2036年には6300万人へ減少すると予測されています。また、2020年の平均就業者数は6678万人で、生産年齢人口に対する就業者数の割合は、88.9%に留まります。

射出成形業界の特殊な課題

- 夜勤がきつくて続かない

- ベテランからの技術継承が難しい

- 夏は工場が暑いし、単純作業の繰り返し

- 成形条件の最適化などのノウハウが必要

成形工場の人手不足が引き起こす問題

- 生産性の低下

少人数での操業による生産リスク増加

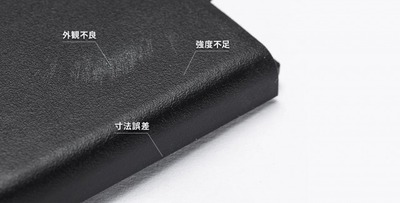

例:設備トラブル対応の遅れ、交代勤務不足による生産低下 - 品質管理の難しさ

熟練者不足による不良率増加

例:成形条件の調整が経験者に依存し、若手が対応しにくい - 設備管理の負担増

メンテナンス対応が遅れる

例:人手不足による、金型・成形機の定期メンテナンスが後回し

作業負担が大きい

- 業務見る・・・外観寸法チェック、異物混入、不良品チェック

- 切る・・・ゲートやランナーの切断作業

- 入れる・・・金属部品などを成形前の金型内へ配置する

- 組み立てる・・・2種類の成形品を組み立てる

企業の対応策

取出しロボットによる自動化と省力化技術との連携

取出しロボットは射出成形の自動化を促進し、成形サイクル短縮・品質安定・作業負担軽減 を実現します。

さらに、生産管理システム、ゲートカット機、ストッカー、自動包装機などと連携することで、工場全体の省力化と生産効率向上が可能になります。

これにより、作業員の負担軽減、成形サイクルの最適化、品質の安定、トレーサビリティの確保などの効果が期待できます。.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%8F%96%E5%87%BA%E3%83%AD%E3%83%9C%E3%83%83%E3%83%88%E3%83%9A%E3%83%BC%E3%82%B8%7Cogp%20(1).png)

見る・切る・入れる・組み立てるを自動化する

①カメラ検査などの『見る』工程

カメラと連動して良品と不良品の自動振り分けを行う

- 高精度で安定した検査

人間の目では見逃してしまうような微細な欠陥も、常に同じ基準で正確に検出できる - 大幅な効率化

検査時間を大幅に短縮し、24時間稼働できるので、生産性を大きく向上させることができる - コスト削減

人件費や不良品発生によるコストを削減し、品質管理を効率化

②ゲートカットのための『切る』工程

製品取出し後、型外の待機型ニッパでゲートカット

- サイクルタイム短縮による生産性向上

手作業よりも高速かつ正確にゲートを切り離し、生産ライン全体の効率向上に貢献 - 均一な仕上がりによる品質の安定化

均一な仕上がりとヒューマンエラー削減により、高品質な製品を安定供給できる - 人件費によるコスト削減

作業者の負担および人件費削減し、より高度な業務に再配置することも可能

③インサート動作などの『入れる』

工程金属部品や異材パーツを成形前に金型内へ正確に配置する

- 精度と安定性の向上

インサートの位置ズレやミスを防ぎ、一貫した品質を確保できる - 生産性の向上

自動化によって高速で正確なインサートが可能になり、成形サイクルの短縮につながる - コスト削減と安全性向上

手作業を減らし、ミスや事故のリスクを低減して作業者の安全を確保しつつ、人件費も削減可能

④製品同士を『組み立てる』工程

ロボットと二次加工機を連携し、2種類の成形品組み立てを自動化

- 高精度・高品質な組み立て

ロボットが成形品を正確に位置決めし、二次加工機と連携することで、組み立ての精度が向上 - 生産効率の向上

成形後の部品を自動で組み立てられるため、手作業が不要、組み立ての自動化で作業時間を短縮 - 省人化・コスト削減

自動化により、作業者の負担軽減・安全性向上と、人件費削減によるコスト削減に貢献

成形品ストックの自動化 取出ロボット×成形品ストッカー

成形現場での課題

- 手作業での製品ストックは時間がかかる

- 人員不足による生産効率が低下

- 製品の管理ミスや品質のばらつきが発生

導入後のメリット

- 搬送工程の自動化で人手不足の解消

ストックシステムがロボットと連動して自動で成形品をストックします - カウントミスの防止や段取り時間を削減

ロボットが製品をコンテナにカウントして入れることにより、そのままお客様へ搬入可能です。作業者によるカウントミスの防止や段取り時間が削減されます。 - 1年で採算が取れ、2年目以降は費用対効果がプラスに

ストッカー1台の購入費用(200万円)はほぼ1年で採算が取れます

(パートさん1人(日中・専属)/カウント作業 + 箱詰め作業雇用年間経費 = 200 万円) - 夜間生産を可能にし生産性が2~3倍に向上

成形品自動ストッカーの導入で夜間も成形を止めずに長時間稼働が可能になり、生産性が2〜3倍に向上します。

包装工程の自動化 取出ロボット×自動包装機

成形現場での課題

- 手作業での包装は時間がかかる

- 人員不足による生産の遅れ

- 包装のばらつきや不良発生リスク

自動包装機もハーモがサポート

袋詰め作業の自動化を実現「成形品自動包装機」

- 人が付きっきりにならないので、作業者は他の仕事に振り替えられる

- チューブタイプで人の手が介在しないのでホコリが入りにくい

- 任意の長さで設定でき、自動溶着によるふたができる

- ロボットまたは、落下時のエリアセンサ通過によるカウントで正確に数えて袋詰めできる

- プリンタ付きなら日付、ロットナンバー等の印字でトレーサビリティが可能

射出成形の自動化を推進するトータルリンク

トータルリンクとは?

周辺機器の「設定」「起動」「停止」を一括で管理し、射出成形の自動化・品質向上・コスト低減を実現するハーモのオリジナル製品です。

トータルリンクの役割

トータルリンクは射出成形の周辺機器と繋がり、モニタリングすることでこれまで人がチェックしていた進捗管理や監視を自動で行うことができます。

- 周辺機器と繋がり、各機器の設定・起動を一括管理する

- 周辺機器のモニターや監視を行う(モニタリング)

- モニタリングを行い、データを元に状況に沿った適切な指示を出す

- モニタリングを行い、データを保存し、トレーサビリティに活かす

ロボット自動運転停止時に、周辺機器へ生産終了指示をお知らせ

Before

After

トータルリンク 金型温調機 自動冷却・自動パージ機能

ロボット自動運転停止後、金型温調機を自動冷却、自動パージする

Before

After

予定個数を終了してロボットが運転停止

↓

ロボットが温調機に金型の冷却とエアパージを自動で指示

省力化投資補助金一般型で補助金確保

事業目的

中小企業等の売上拡大や生産性向上を後押しするため、人手不足に悩む中小企業等が、IoT・ロボット等の人手不足解消に効果があるデジタル技術等を活用した設備を導入するための事業費等の経費の一部を補助することにより、省力化投資を促進します。これにより、中小企業等の付加価値額や生産性向上を図り、賃上げにつなげることを目的とします。

一般型の特徴

- オーダーメイド性のある多様な設備やシステムを導入可能

- 最大1億円を補助

- ハード・ソフトを自由に組み合わせ可能、事業全体を一体的に支援

- 公募回制

第1回公募スケジュール

- 電子申請受付開始 : 2025年3月19日(水)10:00

- 申請締切 : 2025年3月31日(月)17:00

- 採択発表 : 2025年6月中旬(予定)

※ 申請には「GビズIDプライムアカウント」の取得が必要で、取得には一定の期間を要します。 未取得の方は、早めの手続きをお勧めします。

※ 第1回公募スケジュールはこちらで確認ください

補助内容

※ 汎用設備であっても、事業者の導入環境に応じて周辺機器や構成する機器の数、搭載する機能等が変わる場合や、汎用設備を組み合わせて導入することでより高い省力化効果や付加価値を生み出すことが可能である場合には、オーダーメイド設備であるとみなし、本事業の対象となります。

※ 単に汎用設備を単体で導入する事業については、本事業の対象とはなりません。

問合せ先

ハーモでの活用例

検査装置(カメラ)、ゲートカット、インサート、組立装置

動画でもセミナーをご覧いただけます

資料をダウンロードしてご活用ください

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E3%82%B9%E3%83%88%E3%83%83%E3%82%AF%E3%82%B7%E3%82%B9%E3%83%86%E3%83%A0%26%E3%82%B3%E3%83%B3%E3%83%99%E3%83%A4%E3%81%AE%E4%B8%80%E8%A6%A7%7Cogp%20(1).png)

.png?width=674&height=353&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E8%87%AA%E5%8B%95%E5%8C%85%E8%A3%85%E6%A9%9F%7CLM%E3%82%B7%E3%83%AA%E3%83%BC%E3%82%BA%7Cogp%20(1).png)