2024年9月25日(水)に開催したハーモウェブセミナー『工場レイアウトを改善する取出機と稼働率をアップする業界初乾燥機のご紹介』の内容を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます。

資料をダウンロードする

ウェブセミナー内容

- 面積生産性と省スペース化のメリット

- 縦走行タイプ変更で生産性が向上できるポイントとは?

- 省スペースでの生産性向上に貢献する「縦型トラバース取出ロボット」

- 乾燥機における段取り作業の課題とは

- 稼働率をアップする業界初乾燥機のご紹介

01. 面積生産性と省スペース化のメリット

(セミナー動画はこちら 2:03~)

面積生産性とは

1㎡当たり売上高(売上高/総床面積)が面積生産性です。

流通業界では「スペース生産性」とも言います。

「限られたスペースの中でいかに効率よく生産を上げるか?」「省スペースで最大限の生産性を上げる」という視点は、効率的な工場レイアウトに必要不可欠です。

「面積生産性」を考えてレイアウト

- 成形現場においては、射出成形機だけでなく乾燥機、温調機、コンベヤ、またはストッカー、粉砕機、二次加工機が置かれることが多い

- もし新しい工場のレイアウトを考えた場合、この「面積生産性」を考えてレイアウトすることは1m2当たり売上高(売上高/総床面積)を考える際にとても重要

省スペースのメリット

- 射出成形機の配置間隔を狭くすることができる

- 工場に配置するロボットの台数を増やすことができる

- 成形機・ロボットの配置増で生産性を向上することができる

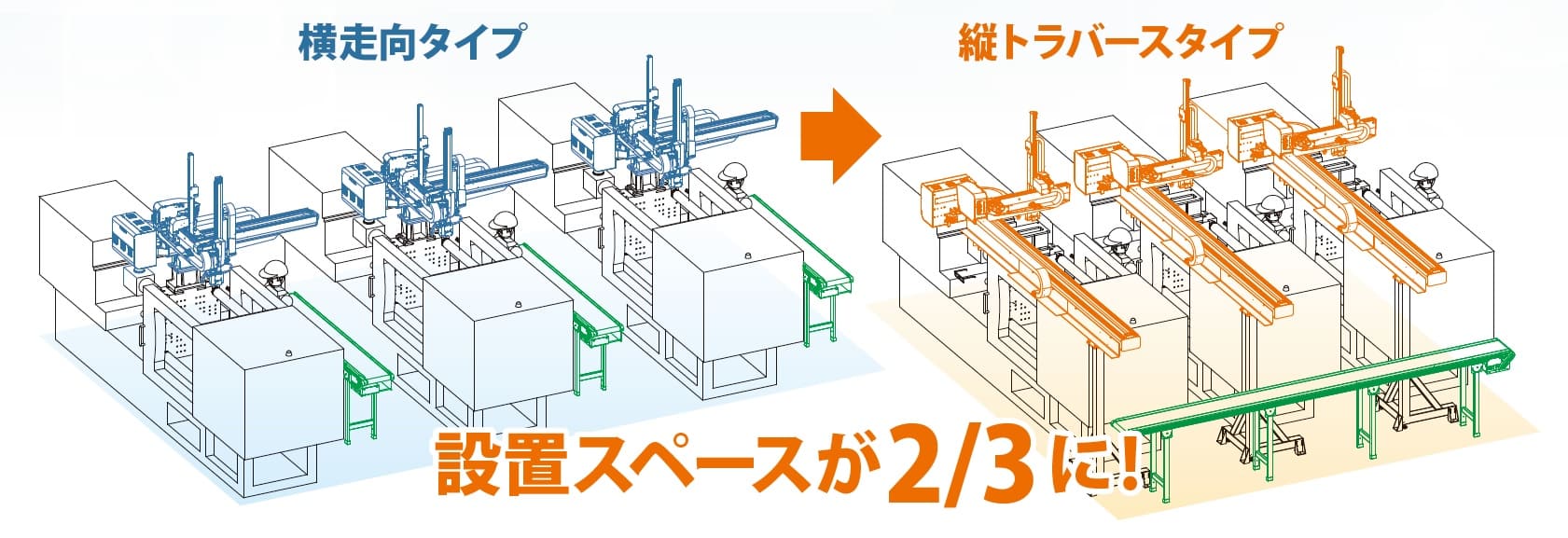

02. 縦走行タイプ変更で生産性が向上できるポイントとは?

(セミナー動画はこちら 4:27~)

縦走行に変更で生産性向上できるポイント

- 射出成形機間の配置間隔を約2/3まで狭くすることが可能

- 工場に配置するロボットの台数を増やすことが可能

- 射出成形機の横にコンベヤを一本ずつ配置していたレイアウトから、通路側に一本化されたコンベヤに変更できるため、検査やゲートカット、梱包のスペースも集約可能

- 既存の首ふりタイプロボットをトラバースタイプに載せ換える際、狭い射出成形機間の配置間隔でも縦トラバースロボットなら、成形機を移動させる必要がない

省スペース化の例『縦走行タイプ取り出しロボット』

取出ロボットでも横走行タイプロボットを縦走行タイプロボットにすることで「面積生産性」が大きく向上します。

03. 省スペースでの生産性向上に貢献する「縦型トラバース取出ロボット」

(セミナー動画はこちら 6:55~)

省スペースのレイアウト例 ①

縦型トラバース取出ロボットと静電除去装置+カメラ検査+自動包装機

.jpeg?width=1434&height=878&name=%E7%B8%A6%E3%83%88%E3%83%A9%E3%83%AC%E3%82%A4%E3%82%A2%E3%82%A6%E3%83%88%E4%BE%8B1%20(1).jpeg)

省スペースのレイアウト例 ②

縦型トラバース取出ロボットと成形品ストッカー

.jpeg?width=1685&height=892&name=%E7%B8%A6%E3%83%88%E3%83%A9%E3%83%AC%E3%82%A4%E3%82%A2%E3%82%A6%E3%83%88%E4%BE%8B2%20(1).jpeg)

レイアウト例②の3台配置イメージ

.jpeg?width=1242&height=1002&name=%E7%B8%A6%E3%83%88%E3%83%A9%E3%83%AC%E3%82%A4%E3%82%A2%E3%82%A6%E3%83%88%E4%BE%8B2-1%20(1).jpeg)

縦型トラバース取出ロボットの外観

- 製品側とランナ側の2ヘッドを備えた全7軸仕様。3プレート対応

- オプションのシューターやコンベヤを使うことで、ランナの排出を反操作側に解放可能

- 3600ST以上のトラバースフレームは分割して輸送が可能。輸送コストに配慮した設計

縦型トラバースタイプの取出ロボット

.png?width=1280&height=670&name=%E3%83%8F%E3%83%BC%E3%83%A2%E8%A3%BD%E5%93%81%E3%82%B5%E3%82%A4%E3%83%88%7C%E5%8F%96%E5%87%BA%E3%83%AD%E3%83%9C%E3%83%83%E3%83%88%E3%83%9A%E3%83%BC%E3%82%B8%7Cogp%20(1).png) 製品を見る

製品を見る

04. 乾燥機における段取り作業の課題とは

(セミナー動画はこちら 12:21~)

除湿乾燥機の段取替えの現状

金型交換の度に必要となる材料替えは多くの作業と時間を必要とします。

材料替え時の作業例

- 除湿乾燥機を停止した後、余剰材を乾燥機から排出する

- 成形機上のホッパーから余剰材を排出する

- 除湿乾燥機内の清掃を行う

- 成形機上のホッパーの掃除を行う

- 必要に応じ材料供給ホースの清掃を行う、またはホース自体を交換する新しい樹脂を除湿乾燥機へ投入する予備乾燥を行う

上記の作業に伴い、金型の交換、温度調節、予備加熱、取出ロボット設定など、一度に多くの段取り替えが必要となります。

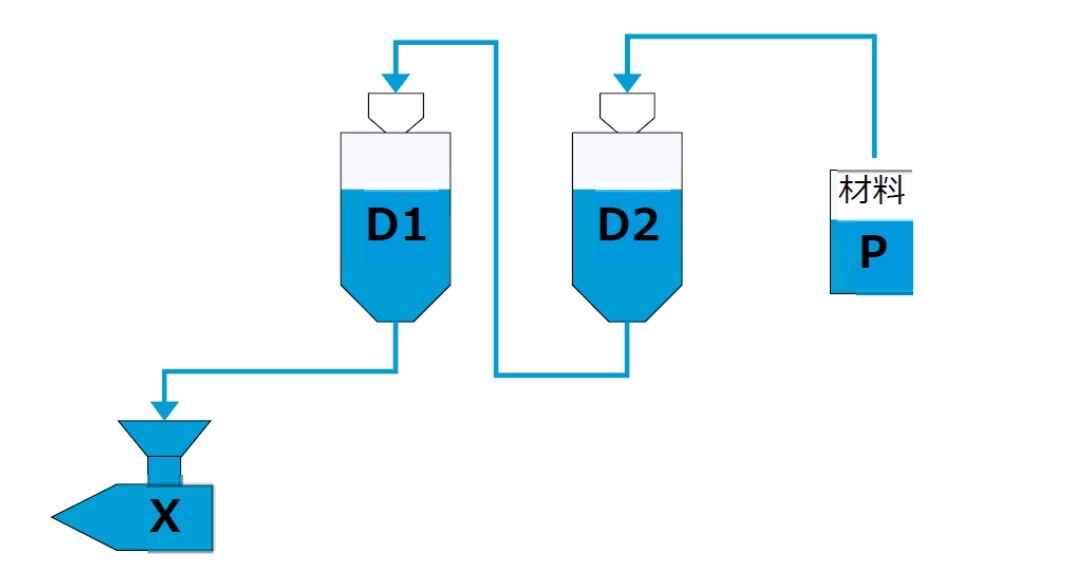

05. 稼働率をアップする業界初乾燥機のご紹介

(セミナー動画はこちら 14:09~)

稼働率をアップする 2タンク式除湿乾燥機

課題1 作業効率が上がらない...

- 除湿乾燥機の段取り替えは射出成形機の停止後の作業となるため、稼働中に段取り替えができない

- そのため、次成形開始までに清掃や予備乾燥で時間を費やしてしまう

- 結果、成形機の稼働率が低下する

解決策 タンク仕様で事前清掃と樹脂の予備乾燥が可能!

- 乾燥タンクを2個搭載することにより、現在の生産終了前に片側の乾燥タンクが空になったところで清掃作業が可能

- そのため、次成形に使用する材料の予備乾燥を早く開始できる

- 結果、成形機の稼働率をアップできる

課題2 予備の除湿機を持つ必要がある...

- 成形中に次の材料の予備乾燥を行い、射出成形機の停止時間を極力低減させるためには予備の除湿乾燥機を持つ必要がある

- 予備乾燥機に対する余計な設備投資が必要

- 稼働しない除湿乾燥機の保管場所の確保が必要

解決策 2タンク仕様で予備乾燥機を購入する必要なし!

- 1台の除湿乾燥機で材料変更の段取り替えが可能

- 成形終了に併せ、マイコン制御にてタンク1には材料を供給し、タンク2へは材料を供給しません

- 射出成形機が稼働中でも次の生産に併せて、タンク2では事前の清掃と樹脂の予備乾燥が可能

輸送バリエーションが豊富

標準輸送回路

標準輸送回路を使用して、仕込み量100kg 以上の材料を乾燥し、成形機1台へ輸送

課題3 成形終了時の余剰材料排出に時間と手間がかかる...

- 通常の除湿乾燥機とホッパーローダーの組み合わせでは樹脂材料が減少するとホッパー容量満杯まで材料が供給される

- そのため、成形終了時の余剰材料排出に時間と手間がかかる

解決策 材料の排出作業を軽減!

- 成形終了に併せ、タンク1のみに樹脂材料を輸送できる

- 成形終了時の余剰材料排出を最小限にとどめ、材料の排出作業を軽減

課題4 ホース交換の脱着作業にも時間がかかる...

- 成形終了時のホース交換は工具の準備からホースの脱着作業に時間がかかる

解決策 ワンタッチカプラで材料ホースの脱着時間を劇的に短縮!

- 工具無しで簡単にホースの変更が可能

- 段取り替えの時間短縮に貢献

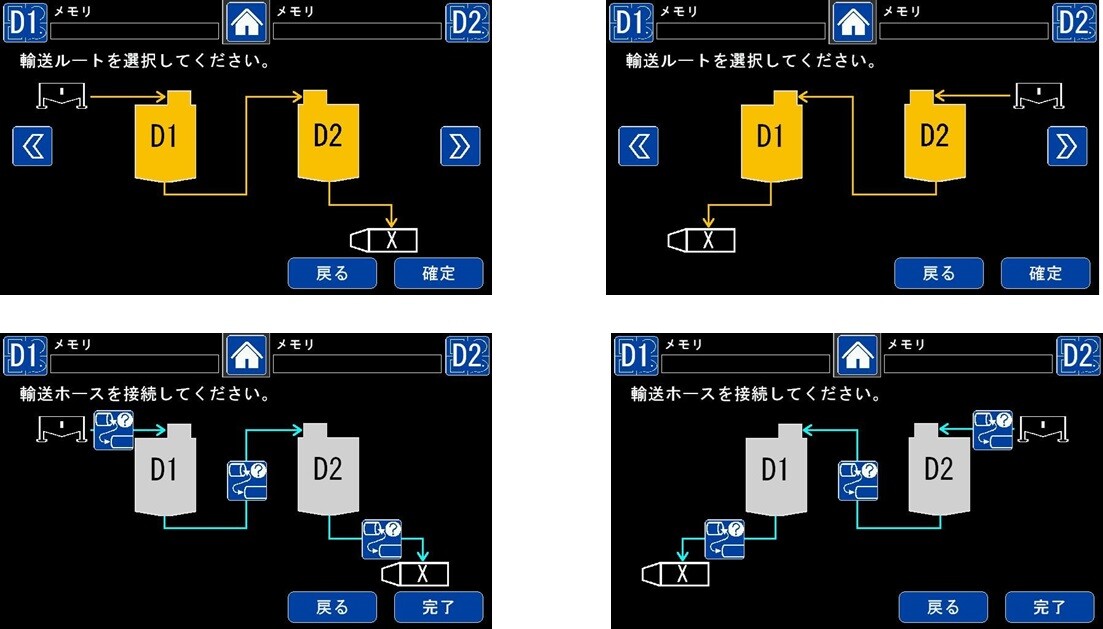

ナビゲーション機能を取り入れた操作画面

複雑な輸送パターンも安心!ナビゲーションとイラストでヒューマンエラーを防止

アイコンやイラストによる表現

アイコンとイラストで、使いやすさと視覚的明解さを両立!

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

ハーモの製品サイトを見る