2024年8月27日(火)に開催したハーモウェブセミナー『射出成形におけるゲートカットの知識|実践編』の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます。

資料をダウンロードする

ウェブセミナー内容

- 最新のゲートカット技術の紹介

- 待機ニッパを使用したゲートカットの紹介

- 姿勢サーボを使用したゲートカットの紹介

- ゲートカット導入事例のご紹介

- ゲートカットについてのQ&A

01. 最新のゲートカット技術の紹介

(セミナー動画はこちら 2:03~)

超音波ゲートカット

仕組み

超音波の高周波振動を利用して、ゲートを精密に切断する方法

メリット

- 精密なカットが可能で、複雑な形状や狭い場所にも対応

- 切断時の力が少なく、製品の変形やダメージが抑えられる

- バリが少なく、仕上がりがなめらか

レーザーゲートカット

仕組み

レーザー光を使ってゲートを精密に切断する。集光されたレーザー光がゲートに当たると、その部分の樹脂が瞬間的に加熱され、この加熱により精密に切断される。

メリット

- レーザー光の細かいビームにより、精密な切断が可能

- レーザーによる切断は非常に早く、生産性をあげられる

- 切断後の仕上がりがよく、バリがほとんど発生しない

チャック板内ゲートカット

仕組み

チャック板内に組み込まれたニッパがゲートを切断する

メリット

- 成形サイクル中に自動でゲートをカットできるため、作業効率が向上

- チャック板内にニッパが組み込まれているため、装置が不要で省スペース

- 樹脂が硬化する前にカットしたい場合に最適

- ランナーをラフ切りして製品を重ねてストックした場合に最適

ヒートニッパ/サーボヒートニッパ

仕組み

ゲート部分が加熱されプラスチックが軟化して切断される手法

メリット

- 加熱によってプラスチックが軟化するため、ゲート部分をスムーズに切断でき、エッジがなめらか

- レンズ等の透明モノに対する切断後のクラック防止に有効

- 電動サーボによる微妙なブレード送りと静かなゲートカットを実現(サーボ)

参考動画

02. 待機ニッパを使用したゲートカットの紹介

(セミナー動画はこちら 9:09~)

待機ニッパによるゲートカット位置設定の課題

ニッパの位置設定のシビアさと作業者の負担

- ニッパの選定や装置の決定を行って現場で稼働開始したとしても、ニッパの位置設定は非常にシビアで、その良し悪しは作業者に求められるのが常

- しかし、金型が変わるごとにゲートカットを行う場合は、段取り替え作業の過程でチャック板の位置(取り付け部のがた)や金型の位置(回転方向)などが微妙に変わり、その都度の位置調整には骨が折れるし、時間がかかる

待機ニッパにおける位置設定

- 特に前出のロボットの付帯装置の一つである待機ニッパにおける位置設定は段取り時間の中で多くを占める場合もあるし、高所での調整もあるので特に時間がかかる

- 「金型ごとにカット位置が違うのでその都度手で合わせる。一回につき30分を要することもある」とのユーザーの声もあります

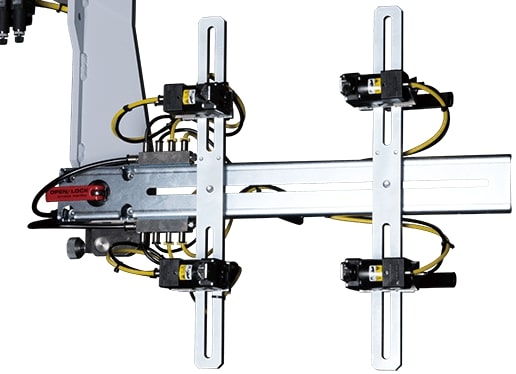

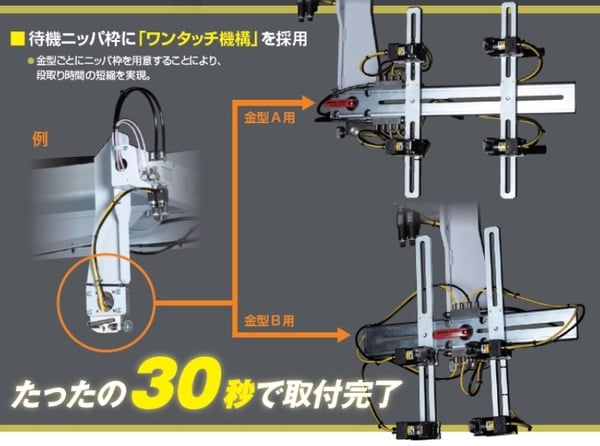

ワンタッチ待機ニッパとニッパアジャスタツール

「ワンタッチ待機ニッパ」の特長

改良点 ① 段取り時間の短縮

- 待機ニッパー枠にワンタッチ機構を設置金型ごとにニッパー枠を持つ

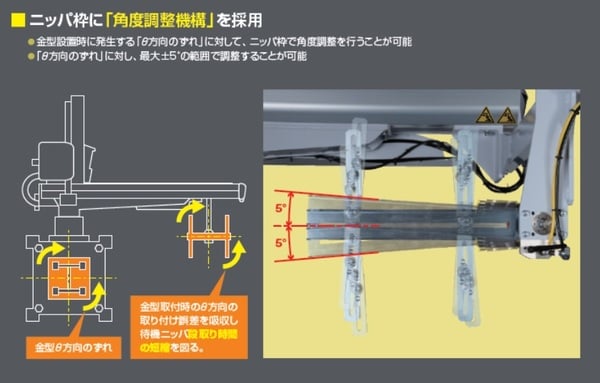

改良点 ② 位置再現性

- ニッパ枠に角度調整機構を設置

- 金型設置時に発生する「θ方向のずれ」に対して、ニッパ枠で角度調整を行う

ニッパ枠バリエーションとニッパ配置

ニッパカットする成型品のキャビピッチに合わせて、「ニッパフレーム片持ちタイプ」「ニッパフレームセンタータイプ」2種類のタイプをご用意。用意されたニッパ枠を組み替えることにより、多彩なキャビピッチに合わせたニッパの配置が可能。

フレームバリエーション

ニッパの位置調整時のねじ、工具不要で、段取り時間を1/3に短縮!(当社比)

03. 姿勢サーボを使用したゲートカットの紹介

(セミナー動画はこちら 16:33~)

姿勢サーボ機の特長

製品によってはゲート位置が斜めになっていたりして、待機ニッパにロボットアームを寄せつける際に、正確にアプローチできない場合があります。

姿勢制御がサーボになっていれば、水平動作、旋回動作が0.0.1mm単位で数値制御できるのでカット精度が劇的に向上します。

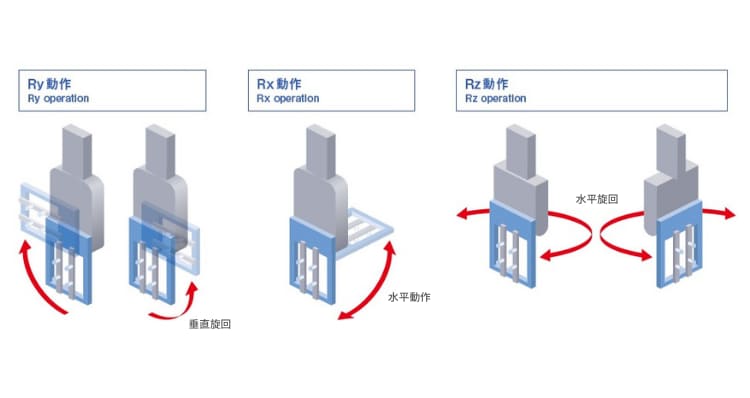

姿勢サーボ動作

- Ryタイプ 水平動作 + 垂直旋回の2軸姿勢サーボ

- Rzタイプ 水平動作 + 水平旋回の2軸姿勢サーボ

導入事例 ①

省人化と品質向上

- 製品 遊戯製品の部品

- 樹脂 アクリル

- 製造 24時間成形

- カット箇所 6か所

Before

- 作業者が付きっきりでゲートカット

- アクリルなので割れやすく、作業は難しい

- 製品1個につき6か所カットするので、作業性や品質維持が難しく、腱鞘炎を訴えていた。

After

- 姿勢サーボ制御のロボットを導入し、自動化で省人化ができて、作業者の負担が減った

- 720時間/月×@¥1,000×12か月=¥864万/年

導入成果

1年以上続いているので864万円の人件費削減と、一人分の作業者確保、品質向上ができた。(人では作業係属が困難であった)

参考動画

導入事例 ②

省人化と品質向上

- 製品 カップホルダー

- 樹脂 アクリル

- 製造 10日/月

- カット箇所 1か所

Before

- 作業者が付きっきりでゲートカット

- アクリルなので割れやすく、作業は難しい

After

- ヒートニッパと姿勢サーボ制御のロボットを導入

- 自動化で省人化ができて、ヒートニッパできるので割れによる品質不良もなし

- 80時間/月×@¥1,000×12か月=¥960,000/年

導入成果

5年以上続いているので480万円の人件費削減と一人分の作業者確保、品質向上ができた。

参考動画

04. ゲートカット導入事例のご紹介

(セミナー動画はこちら 22:49~)

省人化と品質向上

- 製品 高級櫛

- 樹脂 ABS

- 製造 24時間成形

- カット箇所 1か所

Before

- 作業者が付きっきりでゲートカット

- 作業が追い付かず断念

After

- 待機ニッパにてラフ切り後、トレー入りコンテナストッカーへ

- その後、外注にて油圧カット

- 今後これも自動化の予定

導入成果

ラフ切りでもゲートカットすることにより、ストッカーへの製品ストックが可能、さらに24時間成形も可能。

05. ゲートカットについてのQ&A

(セミナー動画はこちら 24:32~)

Q. 弊社ではサイドゲートカットの自動化は進んでいるのですが、ピンゲートの出っ張りの自動カットを検討しています。

A. ピンゲートのゲート残りは「ゲートつぶし」で対応します。型内においてチャック板内のシリンダロッドで複数回押し込みつぶす方法です。ご不明点がありましたらハーモまでご連絡ください。

Q. スーパーエンプラのGF30%の材料で成形を行っているのですが、エアニッパーでも切断は可能になりますか。

A. PPS、LCP、PEEKなどスーパーエンプラのガラス入り樹脂も切断は可能です。摩耗は早いですが、摩耗したら交換する考え方でよいかと思います。PPSのGF40%のニッパカットの実績があります。

Q. スライド式ニッパーを利用しています。ゲートカット実施時に製品に薄いキズが入ってしまうため都度位置調整等を実施しなければならず、段取り時間や生産中の不良率が高くなり困っています。

A. 寄せ付けて切る方法かと思いますが、チャックの状態が安定していないかもしれません。ここを見直すか、テーブルタイプで完全に固定して切る方法もあります。お気軽にご相談ください。

製品ページを見る

チャック用アタッチメント(製品サイト)

ウェブセミナー資料をダウンロードいただけます

資料をダウンロードする

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

ハーモの製品サイトを見る