● レポート

ハーモウェブセミナーレポート『リサイクル材の品質、今のままでいいですか?リサイクル成形品の評価基準』

2024年7月24日(水)に開催したハーモウェブセミナー「リサイクル材の品質、今のままでいいですか?リサイクル成形品の評価基準」の動画といただいたご質問への回答を掲載いたします。ぜひご覧ください。

ウェブセミナー資料をダウンロードいただけます

ウェブセミナー内容

- 製造業の再生プラスチック使用量に関する方針の内容とは

- リサイクル回数別の再生樹脂比率

- 樹脂毎の還元割合と物性変化

- 樹脂リサイクル率向上に貢献「粒断機」のご紹介

- 成形不良の原因となる微粉を綺麗に除去「ヘリカルホッパー」のご紹介

01. 製造業の再生プラスチック使用量に関する方針の内容とは

製造業の再生プラスチック使用量に関する方針

「政府は、大量のプラスチックを使用する製造業に対し、再生材の 使用量の目標設定や使用実績の報告を義務化する方針を固めた。国 内で回収される使用済みプラスチックは大半が焼却処分されており、規制強化で脱炭素化を後押しする。早ければ来年の通常国会で資源 有効利用促進法の改正を目指す」

(読売新聞オンライン 2024/06/26)

今現在は努力義務となっているものが法による強制措置の方向に動き出しています。規制強化の対象となるのは自社製品の製造過程で一定量のプラスチックを使用している業種なので、射出成形業界全般に及ぶ可能性は大きいと思います。

- 再生材の使用量の目標設定

- 使用実績の報告義務

- 取り組みが不十分な場合は改善を勧告・命令

- 命令に従わない場合は罰則の適用も検討

環境保護対策と日本経済の継続的発展の両面で再生プラスチックの使用は必須課題となってくる状況です。

02. リサイクル回数別の再生樹脂比率

再生材料分布の理論計算式

以下の図はリサイクル回数別の材料分布の割合の計算式になります。

再生材料分布の理論計算式

| 繰り返し 再生回数 |

新ペレット(%) | 再生1回 ペレット(%) |

再生2回 ペレット(%) |

再生3回 ペレット(%) |

再生4回 ペレット(%) |

再生5回 ペレット(%) |

| 0 | 1 | |||||

| 1 | 1-r | r | ||||

| 2 | 1-r | r(1-r) | r^2 | |||

| 3 | 1-r | r(1-r) | r^2(1-r) | r^3 | ||

| 4 | 1-r | r(1-r) | r^2(1-r) | r^3(1-r) | r^4 | |

| 5 | 1-r | r(1-r) | r^2(1-r) | r^3(1-r) | r^4(1-r) | r^5 |

※6~∞は省略しています

リサイクル率を25%とした場合は、「r(r=リサイクル率)」へ0.25を代入し計算することでリサイクル回数別の樹脂分布を求めることができる。

25%リサイクルの再生回数別樹脂分布

|

繰り返し再生回数

|

新ペレット(%)

|

再生1回ペレット(%)

|

再生2回ペレット(%)

|

再生3回ペレット(%)

|

再生4回ペレット(%)

|

再生5回ペレット(%)

|

合計(%)

|

|

1

|

75

|

25

|

100

|

||||

|

2

|

75

|

18.8

|

6.2

|

100

|

|||

|

3

|

75

|

18.8

|

4.7

|

1.5

|

100

|

||

|

4

|

75

|

18.8

|

4.7

|

1.1

|

0.4

|

100

|

|

|

5

|

75

|

18.8

|

4.7

|

1.1

|

0.3

|

0.1

|

100

|

この表では、バージン材投入後、25%をリサイクル材として使用した場合に、何回目でほぼ消費されるかを理論計算式に当てはめて示しています。

繰り返し再生1回目では1ショットを100とした場合、バージン材は75%・リサイクル材は25%となり、再生5回目では5回リサイクルされた材料の割合は0.1%未満(0.0976563%)と0に近い値となります。

つまり、25%リサイクル材を使用した成形品は、再生5回目では、バージン材と再生回数4回以内の樹脂材料99.9%で占められていることが分ります。

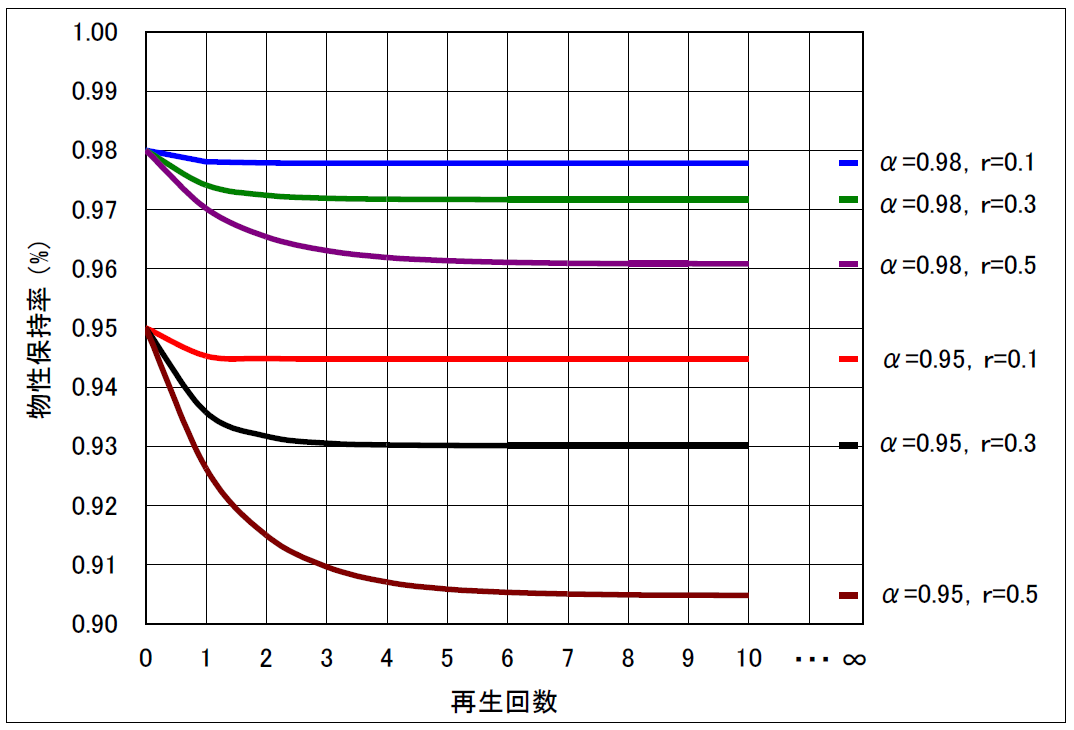

参考:再生回数と物性保持率イメージグラフ

※上記の表の計算値に基づいたグラフではありません。

出所:三菱ケミカル株式会社 再生利用のポイント 図 4-10 再生回数と物性保持率(計算値)

出所:三菱ケミカル株式会社 再生利用のポイント 図 4-10 再生回数と物性保持率(計算値)

再生を5 回程度まで行うと、物性保持率は到達保持率に近い値となる

- リサイクル率により再生回数別の樹脂分布割合は変化する

- 希望するリサイクル率に応じて、リサイクル材料の分布は再生何回目で何%になるかを計算する

- 成形品の樹脂組成は適切であるか予め検証しておく

25%リサイクル材を使用した際の評価基準

25%のリサイクル材を使い生産される成形品の組成

- 再生5回以降ではバージン材と再生4回以内の樹脂99.9%の組成により生産される

- 成形品の引っ張り強度や曲げ強度等の製品品質は再生5回目の樹脂の物性変化を基準に評価しておけば良いと言える

03. 樹脂ごとの還元割合と物性変化

バージン材100に対しての物性変化

樹脂毎にどのように物性変化が起きるか調べてみたところ、樹脂メーカーにより若干の違いは見られるものの、代表的な樹脂について、概ね以下のようにまとめることができました。

POM 5回再生時

| 還元率30% | 還元率50% | 還元率100% | |

| 引っ張り強さ保持率 | 100 | 100 | 100 |

| 引っ張り伸び保持率 | 100 | 100 | 85 |

- 再生率100%で10回繰り返しても物性の劣化はほとんど見られないが、色調や成形収縮率は若干変化する

- 50%以下の再生利用においては、強度、成形収縮率、色相共に変化は見られずバージン材と同等の性能を保持できると考えられる

LCP 5回再生時

| 還元率30% | 還元率50% | 還元率100% | |

| 引っ張り強さ保持率 | 96 | 95~99 | 75~82 |

| 引っ張り伸び保持率 | 94 | 92~97 | 82~83 |

| 曲げ強さ保持率 | ー | 97~99 | 79~86 |

| 曲げ弾性率 | ー | 88~99 | 86~93 |

- 30%再生で初期にわずかな強度低下がみられるが、再生3回目以降ではほとんど変化はみられない

- この時の強度保持率は90%以上となり収縮率の変化はほとんどみられない一般的には、再生材の利用料は25%程度にとどめておくことを推奨する

PBT 5回再生時 ※( )はガラス30%入り

| 還元率30% | 還元率50% | 還元率100% | |

| 引っ張り強さ保持率 | 100(91) | 100 | 100(61) |

| 引っ張り伸び保持率 | 100 | 90 | 81 |

- 十分な管理を行った場合は再生材比率30%程度まで可能な場合が多い

- GF強化グレードでは粉砕時にGFの破砕が起こるため、非強化グレードに比べて再生による低下が起こりやすいため注意が必要

PPS 5回再生時

| 還元率30% | 還元率50% | 還元率100% | |

| 引っ張り強さ保持率 | 95 | 88 | 78 |

| 引っ張り伸び保持率 | 95 | 89 | 80 |

| 曲げ強さ保持率 | 95 | 88 | 81 |

| 曲げ弾性率 | 95 | 78 | 51 |

- 再生材比率30%以内であれば物性は90%以上保持されるが、使用にあたっては25%を超えない範囲で使用することを推奨する

- UL規格では25%までの再生材使用が認定されている。(一部のグレードでは50%認定)

PC 5回再生時

| 還元率30% | 還元率50% | 還元率100% | |

| 引っ張り強さ保持率 | 99 | - | 99 |

| 引っ張り伸び保持率 | 104 | - | 91 |

- 100%再生材では再生を繰り返すに従い、分子量の低下、黄変度の増加、全光線透過率の低下がみられる

- それに対し、30%再生材ではこれらの物性値の変化は少ない

まとめ

- 再生率30%では多くの樹脂において物性変化は10%以内に収まっている

- POM等の樹脂によっては再生率100%でも大きな物性変化が視られないケースも認められた

- 多くの樹脂メーカーの推奨リサイクル率は25%〜30%を推奨する樹脂が比較的多い

再生時の注意点

- 粉砕工程でごみや異材が入らないようにする

ごみや異材が破壊の起点となる場合がある - 再生品に大きな粒度のものがないようにする

可塑化不良による不具合が発生する - 粉砕時に発生する粉は取り除いた方が良い

粉の偏析が可塑化不良の原因となるときがある

再生材料のあるべき姿

- 粒度が均一であること

- バージンペレットのサイズに近いこと

- 不良の原因となる粉が極力少ないこと

アンケート結果

2024年6月26日付け読売新聞の再生プラスチックの義務化の記事を受けて何か取り組みはされますか?

① すでにリサイクルは進めているので問題ない 14%

① すでにリサイクルは進めているので問題ない 14%

② リサイクルは進めているがもっと再生率をアップさせたい 57%

③ まったくリサイクルはしていないのでこれから取り組む 12%

④ 品質問題や得意先の意向などによりリサイクルはできない 5%

⑤ 特に取り組むことはない 12%

樹脂のリサイクルはどのようにされていますか?

① 粉砕機エリアの大型粉砕機でまとめて粉砕している 22%

① 粉砕機エリアの大型粉砕機でまとめて粉砕している 22%

② 成形機1台ごとに粉砕機(ハーモ以外)を設置し再生している 21%

③ 成形機1台ごとに粉砕機(ハーモ)を設置し再生している 12%

④ ②と③が混在している 21%

⑤ 特にしていない 24%

樹脂リサイクルでの課題は何ですか?

① 品質が均一ではない、またはその恐れがある 45%

① 品質が均一ではない、またはその恐れがある 45%

② 粉の問題で成形工程や掃除が大変 21%

③ 再生したい、または再生率をアップしたいがその方法がわからない 17%

④ 特にない 17%

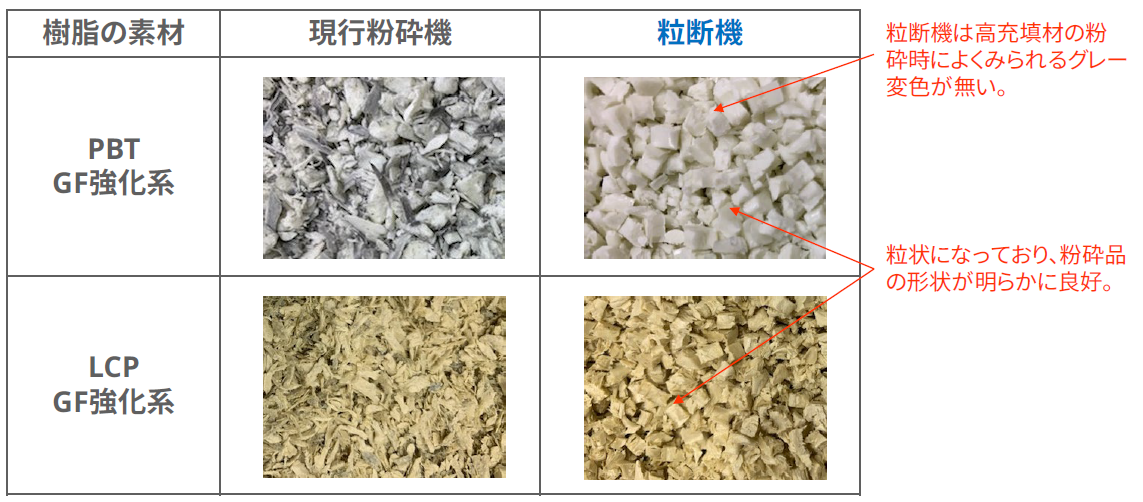

04. 樹脂リサイクル率向上に貢献「粒断機」のご紹介

リサイクル材料による成形バラツキを低減する秘密

秘密はハーモ独自の「スイング・プレス・カット方式」

- ハーモの粒断機は通常の粉砕機と違い、樹脂を一定のサイズで連続切断が可能

- 粒もそろって、バージン材に近い形状のため、再生材による成形品質が安定

バージンペレットとほぼ同サイズのリサイクル材を実現

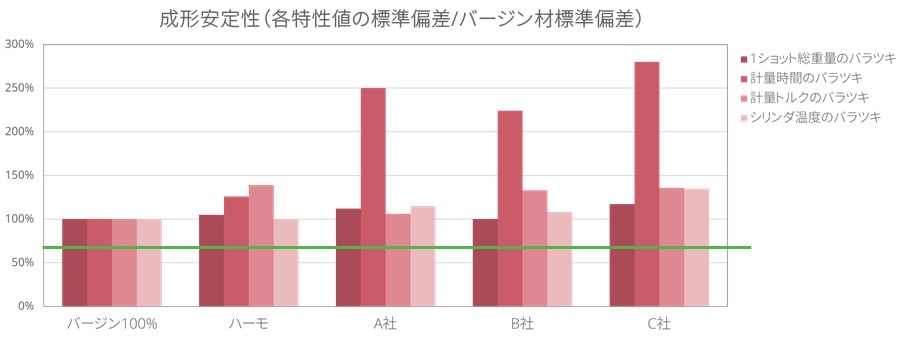

- 粒断機を多数ご購入いただいているお客様が、再生材で成形を行い、他のメーカー3社の粉砕機と弊社の粒断機を客観的に比較していただいたものです

- 特に計量時間の安定性において、明らかに弊社が突出して優れていることがお分かりになるかと思います

- ハーモの粒度はバラツキが少なく、粉が少ないために計量時間も短く、かつ計量時間のバラツキも少ないことから、計量が安定して行われると言えます

樹脂材料リサイクルに取り組まれたお客様の声

Before

自社製品樹脂を使用するお客様の課題解決に取り組まれている。お客様からは「エンプラナチュラル系樹脂をリサイクルすると、グレーに変色する」「粉砕すると粒状に砕くことができず、成形品質が安定しない」といった声が寄せられ、課題解決に苦労されていた。

After

「他社製の高速回転仕様の粉砕機では、黒以外の材料で強化系グレードはグレーに変色してしまう。この現象については10年以上前、粉砕機メーカー3社に問い合わせたが、どのメーカーもエンプラ強化系ナチュラルのグレー変色は避けられないと言われ断念。ハーモの粒断機で変色しなかったのは我々としては大きな収穫」という評価をいただきました。

粒断機のデモ機貸出・サンプルカット

ハーモの粒断機のデモ機貸出・サンプルカットで御社の課題解決を検証ください。

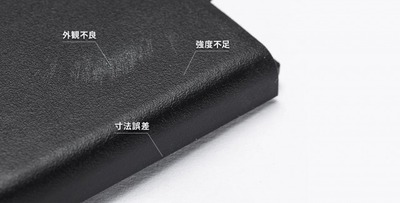

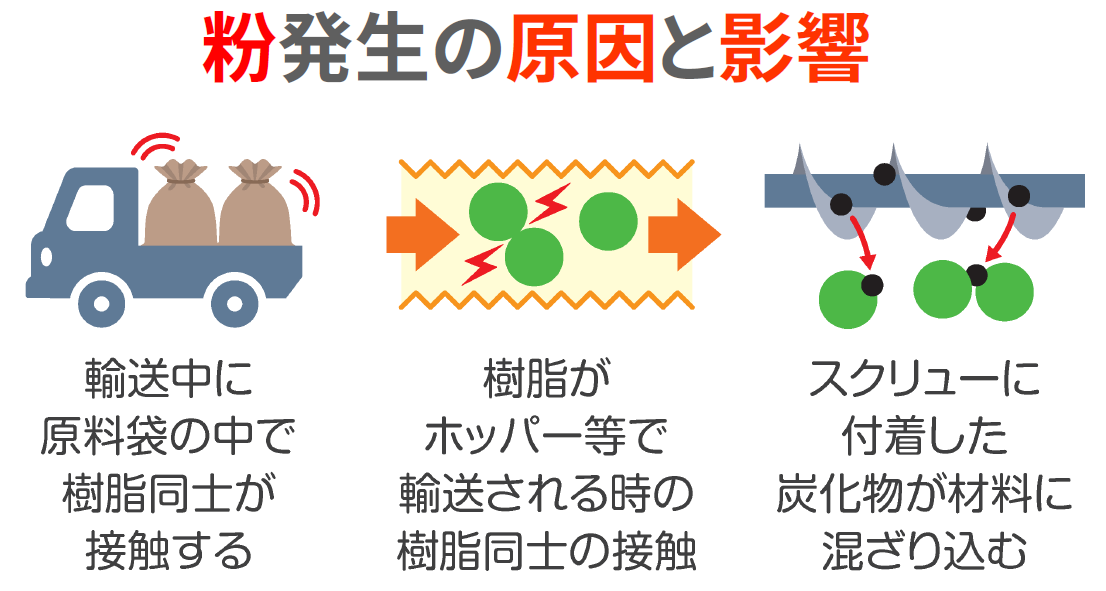

05. 成形不良の原因となる微粉を綺麗に除去「ヘリカルホッパー」のご紹介

粉発生の原因と影響

- 輸送中に原料袋の中で樹脂同士が接触する

- 樹脂がホッパー等で輸送される時の樹脂同士の接触

- スクリューに付着した炭化物が材料に混ざり込む(黒点の要因)

ヘリカルホッパーの構造・原理

「らせん気流」と「攪拌気流」の二つの気流

- 最初に輸送されてきた樹脂原料をホッパー内で回転させながら、上部のエア吸引口から微粉を捕集します。これが「らせん気流」です

- その後に、ホッパー下部から送られる「攪拌気流」により樹脂原料はホッパー内に再度送りこまれます

- この「らせん気流」と「攪拌気流」の二つの気流によって繰り返しホッパー内を行き来することで、樹脂原料の表面に付着する微粉をさらに徹底して除去します

ヘリカルスローモーションの動画

- 樹脂原料をホッパー内で回転させながら微粉を上部のエア吸引口から回収します

- ホッパー下部から攪拌エアが送風され、微粉の除去を徹底的に繰り返します

- この白い煙のようなものが微粉になります

- 上部に吸引されているのがわかります

- 一方、白い樹脂は上部のフィルターにぶつかって下に落ちているのが分かります

ヘリカルホッパーのデモ機貸出

ヘリカルホッパーのデモ機貸出で御社の課題解決を検証ください。.jpg?width=1600&height=900&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%7C%E3%83%98%E3%83%AA%E3%82%AB%E3%83%AB%E3%83%9B%E3%83%83%E3%83%91%E3%83%BC%7C%E6%A0%AA%E5%BC%8F%E4%BC%9A%E7%A4%BE%E3%83%8F%E3%83%BC%E3%83%A2%20(1).jpg)

ウェブセミナー資料をダウンロードいただけます

Webセミナーの動画をご覧いただけます

ハーモの製品サイトもご活用ください

%20(1).png?width=674&height=379&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%20%E7%B2%92%E6%96%AD%E6%A9%9F%E3%83%BB%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)

%20(1).png?width=1600&height=900&name=%E3%83%87%E3%83%A2%E6%A9%9F%E3%81%AE%E8%B2%B8%E5%87%BA%20%E7%B2%92%E6%96%AD%E6%A9%9F%E3%83%BB%E3%82%B5%E3%83%B3%E3%83%97%E3%83%AB%E3%82%AB%E3%83%83%E3%83%88%20(1)%20(1).png)