射出成形現場でのヒューマンエラー(ポカミス)について

最近の射出成形現場では、作業員の多能工化や自動化が進み、一人が受け持つ成形機台数が5台以上ということもあたり前になってきました。

しかし、同時に成形品の品質向上が求められ、二次加工作業も複雑化していて、作業員にかかる負担は大きくなっているのではないでしょうか?

人間は、カメラよりも視覚による良否判断に優れ、ロボットよりも手先が器用で細かい加工能力に長けています。しかし、人間は疲れます。疲れると視覚判断も薄れていき作業能力も落ちて、カウントミスや設定ミスなどのいわゆるヒューマンエラー(ポカミス)も起き始めます。

ミスにはどんな種類があるでしょうか?

射出成形の基礎知識と課題解決については下記コンテンツをご覧ください。

射出成形とは|基礎知識と課題解決

射出成形の現場でよく起きるヒューマンエラー(ポカミス)

- ロボットや周辺機器の設定ミス

- 成形材料の選定ミス

- 乾燥機の予備乾燥時間を間違えて成形開始

- 金型のホースの行き戻りの差し間違え

- ロボットのチャック板の選定ミス

- 周辺機器の予期せぬトラブルで停止しても気づかない

- 周辺機器の温度、流量の変化に気づかない

- 周辺機器をうっかり運転停止して、そのまま成形

- 成形終了していても気づかず放置してヒーターの電気代かさむ

- 成形終了していても気づかず次の段取りに時間がかかる

- 翌日の成形開始時刻に合わせての周辺機器起動タイマー設定ミス

- 袋や箱詰めにおけるカウントミス

- 目視による成形品良否判断における判断ミス

- ゲートカット作業におけるカットミス

- 組み立て工程における組立ミス

不良品を出した場合のコスト計算式

数え上げればきりがありませんが、ヒューマンエラーやポカミスにより不良品を出してしまった場合の機会損失を計算してみます。

不良品によるコストの発生例:周辺機器の設定ミスにより不良品を出した場合

- 単価15円の成形品を20秒成形で4個取りの場合、1時間あたり1万800円

- 人件費と成形機チャージを合わせて、約2万円

- 年間6回の不良を出した場合、約12万円

上記の計算では年間1,200,000円の損失が発生します。

ヒューマンエラーによる周辺機器の設定ミスにより不良品を出した場合、年間で120万円の損失です。

成形機の台数が多ければ、その損失額も増えてしまいますね。

ヒューマンエラーの防止について

これらのヒューマンエラーは、あらゆる自動化の工夫や周辺機器の徹底管理で防ぐことができます。決して疲れることのないロボットとそのシステムで損失を防ぎましょう。

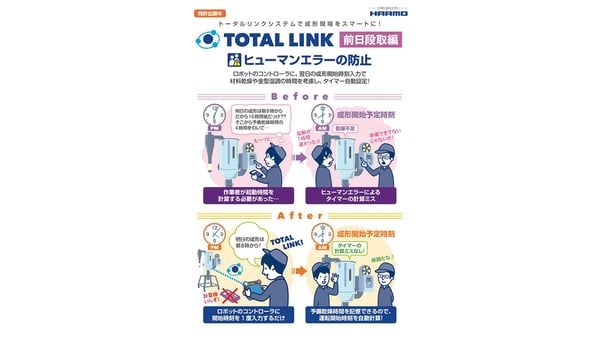

ヒューマンエラー(ポカミス)を防止するトータルリンク

射出成形の生産ラインを総合的に管理するハーモの『トータルリンク』では周辺機器の一括設定・一括起動・一括モニタで周辺機器の異常を監視し、自動で設備を制御、品質向上とコスト低減を実現します。

.jpg?width=600&name=maxresdefault%20(1).jpg)

トータルリンクの貢献ポイント

- コントローラで一括設定・起動。段取りの手間を削減

- 取出しロボットが周辺機器を監視。自動選別で不良品の混在を防止

- 周辺機器のデータを蓄積・出力。設備異常の原因を追跡可能

- 射出成形周辺機器が連動。アラート機能で機会損失を削減

トータルリンクが貢献するヒューマエラー防止

Before

- 乾燥不足の材料を成形機に搬送し、成形不良が発生

- 射出成形周辺機器の異変に気づかず、知らぬ間に不良品が混在

After

- 材料の予備乾燥時間を監視し、材料搬送、設備の起動を制御

- 射出成形周辺機器の変化を監視し、自動で不良品・要検査品を仕分け

トータルリンク導入後の効果

射出成形品の不良発生コストの改善例

生産設備の設定ミスや停止に気づかなかったことによる機会損失を防止。

20,000円※1 × 6時間※2 = 年間 約120,000円

※1【成形作業条件(1時間あたり)】

取り数:180ショット4個取り、部品売り単価:@15円、工賃:6,000円、成形機チャージ:3,000円

※2【不良発生条件】 作業者一人あたり年間2時間、3人交代制

ダウンロード用資料をご利用ください

射出成形の生産ラインをまるっと管理「トータルリンクシステム」のご紹介

射出成形で無駄を無くしたい、品質を改善したい、コストを抑えたい…そんなお悩みをお持ちのご担当者様にぜひご覧いただきたい資料です。射出成形工程の一括管理で品質向上とコスト低減を実現する設備をご紹介しています。

射出成形で無駄を無くしたい、品質を改善したい、コストを抑えたい…そんなお悩みをお持ちのご担当者様にぜひご覧いただきたい資料です。射出成形工程の一括管理で品質向上とコスト低減を実現する設備をご紹介しています。

イラストで紹介!射出成形の生産ラインをまるっと管理「トータルリンクシステム」

射出成形機の周辺機器を一括設定・一括起動・一括モニタできる「トータルリンクシステム」についてイラストを交えて簡単解説しています。まずは概要を知りたい、社内説明用に平易な資料が欲しいという方におすすめです。

お気軽にお問い合わせください

このような課題をお持ちの企業様はぜひご相談ください。

- 射出成形の生産コストを改善したい

- 射出成形の設定に手間がかかる

- 設備がトラブル停止していても気付きにくい

- 成形品のトレーサビリティが確保できない

- 成形品質が作業員のスキルに左右される

射出成形工程の省人化・工場の省人化について

下記の記事もぜひご覧ください。

射出成形の自動化に関連する記事

射出成形の課題解決に貢献するコンテンツ

射出成形「樹脂不足」の課題解決コンテンツ

射出成形「人手不足」の課題解決コンテンツ

射出成形「自動化」の課題解決コンテンツ

成形不良の課題解決コンテンツ

射出成形とCO2削減・カーボンニュートラル

射出成形と自動車業界の関連コンテンツ

射出成形の原価低減に関するコンテンツ

射出成形の基礎知識に関するコンテンツ