このページのコンテンツ

射出成形におけるゲートカットの基礎知識

ゲートカットの基礎知識をPDF資料にまとめました。ゲートカットの課題解決にダウンロードしてご活用ください。

ゲートカットのダウンロード資料

お気軽にご相談ください

自動ゲートカットで下記の課題をお持ちの企業様はご相談ください

- 射出成形品のゲートカットを自動化したい

- ゲートカット部分のカット精度を向上したい

- 成形品の取り出し周辺について相談したい

代表的な4種類のゲートとその特徴

射出成形におけるゲートには製品形状や取り個数にあわせて様々な種類があります。代表的なゲート4種類の特徴をご案内します。

代表的なゲート4種類

サイドゲート

その名の通り、製品の横につくゲートです。

もっともポピュラーなゲートであり、多数個取りも対応でき、金型の形状も簡単で樹脂流れも均一化できます。2枚プレートで設計でき、コストも安いのが特徴です。

ただし、取り出し後はゲートカット処理をしなければならないので、ゲートは目立たないところに配置されます。(製品横面を損なわないようにジャンプゲートという種類もあります)

サブマリンゲート

トンネルゲートとも呼ばれます。型開き時に成形品とゲートを自動切断できるので、成形後の手間がありません。ただし、多数個取りの場合は樹脂流れの難しさがあります。

アクリルなど流動性の悪い樹脂やガラス入り樹脂には不向きです。

ピンゲート

多点ゲートが可能で、多数個取りにも対応可能なゲート。

ゲート跡がほとんど残らず、型開き時に成形品とゲートを自動切断できるので、成形後の手間がないのが特徴です。

ただし、アクリルなど流動性の悪い樹脂には不向きで、3枚プレートになるのでコストが高くなる傾向があります。一番トラブルが多い金型とも言えます。

ダイレクトゲート

型構造としてはもっとも単純で、1個取りのコップなど円筒形の金型に用います。

スプールブッシュから直接成形品に樹脂を流し込む方法。ゲートカット処理が必要なことを除けばトラブルが少ないゲートです。

サイドゲートの金型が増えていることへの対応

「金型の形状が簡単」「樹脂流れも均一化」「コストも安い」などから、最近はサイドゲートの金型を用いての設計製作が増えています。それは、すなわち、ゲートカット作業が必要になるということです。

自動ゲートカットへの対応が間に合わない

しかし、急激なサイドゲート金型の増加に、自動ゲートカットへの対応が間に合わず、パート作業者や内職でのゲートカットで急場をしのぐことも増えてきました。

自動ゲートカットに比べると、人間の手の器用さは機械を凌ぐので、きれいにプラスマイナスもほとんどなくカットができることは確かです。

コスト増やヒューマンエラーの問題

しかし、作業者によるゲートカットで、見えないコストが発生したり、疲労や集中力減退などから起こるゲート残りなどのヒューマンエラーを考えると、やはり自動ゲートカットシステムの導入がおすすめです。

残念ながら、ゲートカットシステムのメリットが意外に射出成形業様に伝わっておらず、「ゲートカットは現場の作業者任せ」という生産管理者や経営者が多いのも事実です。

今後も予想されるゲートカットの需要増

また、自動車のEV化・軽量化による「部品の樹脂化」に伴い、ゲートカットの需要は増えています。今後も自動車のリニューアルのタイミングで需要が上がり、2~3年に一遍、ゲートカットの需要の波が来ることが想定されます。

ニッパ専門家に取材しました『ゲートカットの基礎知識』

ニッパでのゲートカットは±0mmはあり得ない

現場担当者から、「交差は±0mmで」との要望を受ける場合があるかもしれませんが、不可能です。

精度を詰めても+0.2~+0.3mmが限界。基本的には身切り(成形品部分を切ること)はできないので、残すことになります。ニッパでのゲートカットは+0.2~+0.3mmが限界と覚えておきましょう。

シビアに切るなら金型の設計段階から

金型ができてから、ゲートカットの相談されることがほとんどです。

金型設計においては樹脂の流れをいかにコントロールするかが課題なので、ゲートカットのことはあまり考えられていない場合が多いです。

ゲート残りが+0.1mm以下を目指すのであれば、ニッパの刃の担当者も金型設計の段階から加えてほしいと。たった一つのアドバイスできれいに切れる場合があります。

ニッパは摩耗して切れなくなる

ニッパの刃は当然摩耗して切れなくなりますが、ニッパーメーカに依頼すれば研磨も可能です。摩耗は研磨で修復可能ですが、欠けは修復不可能ですのでご注意ください。研磨は1~2回が可能の目安です。また、素人であるユーザーが研磨するのはNGです。余計切れなくなってしまいます。気をつけましょう。

刃の交換時期は一概には言えず、ものによっても当たりはずれもあるため、「切れなくなったら交換する」が基本です。切れる/切れないの判断は基本的にユーザーが決めることではあるますが、20万回で強制交換しましょう。どうしても長持ちさせたい場合は、切っている場所は一か所のため、真ん中(初期設定位置)より奥側にずらして切れば持つ場合もあります。ただし、急場しのぎにのみ試しましょう。基本的には交換を推奨します。

ニッパの刃の種類(抜粋)

- ストレート刃 ゲートに対して直角に当てて切る

- ロングストレート刃 ニッパと離れた場所のゲートに対して直角に当てて切る

- ストレート薄刃 切断面が残らずきれいに切れる

- ノセ刃 ジャンプ(乗せ)ゲート用

- クランク刃 邪魔するものが当たり、ゲート部が狭い場合用

- クイキリ刃 乗せゲート、捨てゲート用の爪切りに似た

- 突っ切り刃 フィルム状のゲートを薄手方向から切る

- 横向き刃 スペースが狭く刃が入りにくい場合の、刃先が90度折れ曲がった

- L刃 ダイレクトゲート用

- アクリル等の透明製品のカット時、白化やクラックを抑えるためのヒートニッパエアのほか、刃の移動距離と速度を調整してきれいに切れるサーボタイプもある

ゲートカットに必要な情報・もの

- カットするワークそのもの

- 見本ブレード(あれば)

- OKサンプルとNGサンプル

- 切断面の厚みと幅

- 材質(樹脂種類)とGF%値(ガラスフィーラー)

- 切断タイミングの情報(冷えたタイミングがベター)

- カット部の表面温度・要望するゲートカット交差

- ゲートカットの進入方法(横からか下からか等)

- 機械装置の種類(待機ニッパタイプかテーブルタイプか)

- 成形サイクルタイム(場合によっては2回切りも可能…邪魔な部分をカットして再カット)

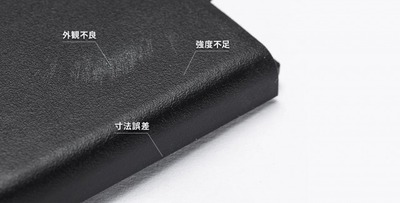

きれいに切れているか?はカット断面で見る

きれいに切れているのか、そうでないのか(破断気味)はカット断面で判断します。

きれいに切れている場合は円の中心まで刃が通っていますが、破断している場合は円の途中からギザギザ面になります。

システム機器専門家に取材しました『自動ゲートカットの基礎知識』

株式会社ハーモのシステム機器専門家に聞いてみた!

待機ニッパではゲートカット精度に限界がある(+0.3mm~+0.5mm)

射出成形品取り出しロボットの付帯装置の一つである待機ニッパ(ロボット本体から伸びたアーム先端にニッパ固定枠を設置し、ニッパを待機させ、その枠内にロボットアームが製品を持っていきカットするもの)では固定方法や振動による振れ収束時間の関係上、カット精度には限界があります。

+0.3mm~+0.5mmが精いっぱいです。シビアに切るのであれば、床置きのテーブルタイプのニッパで切ることを推奨します。

ゲートカット精度をシビアにみるには

シビアに行うのであれば、センサやカメラを

待機ニッパは「寄せ付けた」「寄せ付け戻った」「カットした」「ニッパの刃が開いた」などは基本的に確認を取っておらず、シーケンスの通り機械やニッパなどが動作しているという仮定で進めているので、シビアに行うのであれば、センサやカメラを用いて確認が必要です。

寸法測定には接触式デジタルセンサ方式の活用も

また、カット面の検査はカメラの画像処理検査のほかに、接触式デジタルセンサ方式などでカット面にセンサを当てて、ゲート残り寸法を測るものもあります。

+100分の1mm台~±0mmのゲートカット交差を求めるのであれば、テーブルタイプの装置を使い、+交差でカットしたあとにルーターで削ることもできます。しかし、精度を求めれば求めるほど、数百万円単位のコストが上がるので、要求条件に対しての費用対効果の検討が必要です。

ニッパ選定の注意点

ゲートカットのチェックは成形直後に行う必要があります。サンプルカットは手で行うが、実際は機械やロボットが行います。人の手と機械装置の精度は違うので注意が必要です。

また、成形直後と人為的にゲートを温めてカットするのとではゲートカット部の温度や柔らかさが違うので(成形直後は内部が温かく、人為的にドライヤー等で温めたものは外部のみ温まる)、ゲートカット直後のゲートをできる限りカットしてみて、ニッパ選定を行いましょう。

待機ニッパによるゲートカット位置設定の段取り時間短縮

ニッパの位置設定のシビアさと作業者の負担

ニッパの選定や装置の決定を行って、現場で稼働開始したとしても、ニッパの位置設定は非常にシビアで、その良し悪しは作業者に求められるのが常です。

しかし、金型が変わるごとにゲートカットを行う場合は、段取り替え作業の過程で、チャック板の位置(取り付け部のがた)や金型の位置(回転方向)などが微妙に変わり、その都度の位置調整には骨が折れるし、時間がかかってしまいます。

待機ニッパにおける位置設定

特に前出のロボットの付帯装置の一つである待機ニッパにおける位置設定は段取り時間の中で多くを占める場合もあるし、高所での調整もあるので特に時間がかかります。

「金型ごとにカット位置が違うのでその都度手で合わせる。一回につき30分を要することもある」とのユーザーの声もあります。

「ワンタッチ待機ニッパ」と「ニッパアジャスタ」

段取り時間を劇的に短縮

ハーモの新製品は待機ニッパの時間短縮を目的にして作られました。

ハーモの新型「ワンタッチ待機ニッパ」と「ニッパアジャスタ」はゲートカットの位置設定の段取り時間を劇的に短縮できます。

ワンタッチ待機ニッパ

.jpg?width=600&name=%E3%83%AF%E3%83%B3%E3%82%BF%E3%83%83%E3%83%81%E5%BE%85%E6%A9%9F%E3%83%8B%E3%83%83%E3%83%8F%E3%82%9A%20(1).jpg)

待機ニッパ枠に「ワンタッチ機構」を採用

- 金型ごとにニッパ枠を用意し、段取り時間の短縮を実現

- たったの30秒で取付完了です

ワンタッチ待機ニッパは金型ごと(類似したニッパ配列の金型でも可)にニッパ枠を用意して、ワンタッチ(レバー)でニッパ枠を脱着できるので、その都度ニッパの大幅位置変更や脱着の時間を大幅に削減できます。また、ニッパ枠の角度調整機構が標準でついていますので、金型の位置(回転方向)に対して無段階調整のレバーで調整ができます。

これがあれば複数のニッパがある場合でも、回転方向のずれであれば、短時間で位置調整が可能です。

3種類のニッパアジャスタ

.jpg?width=600&name=%E3%83%8B%E3%83%83%E3%83%8F%E3%82%9A%E3%82%A2%E3%82%B7%E3%82%99%E3%83%A3%E3%82%B9%E3%82%BF%E3%83%84%E3%83%BC%E3%83%AB%20(1).jpg)

Aタイプ

Bタイプ

- ニッパの変更は無いが、位置調整が多いお客さまにおすすめ

Cタイプ

- ニッパアジャスタでの位置調整はないが、ニッパを変更したいお客さまにおすすめ

ニッパアジャスタはニッパの脱着や、ニッパの上下位置、角度の微調整が簡単にできてます。

手を放してもスプリングが効いて位置をキープできるので、片手で調整できるため、作業効率が高まります。また、増し締めもワンタッチレバーで可能なため、従来の様に六角レンチで増し締めしたときの位置ずれがおきません。

お気軽にご相談ください

『ワンタッチ待機ニッパ』と『ニッパアジャスタ』

- 射出成形品のゲートカットを自動化したい

- ゲートカット部分のカット精度を向上したい

- 成形品の取り出し周辺について相談したい

.jpg?width=600&name=%E3%83%AF%E3%83%B3%E3%82%BF%E3%83%83%E3%83%81%E5%BE%85%E6%A9%9F%E3%83%8B%E3%83%83%E3%83%8F%E3%82%9A%20(1).jpg)

.jpg?width=600&name=%E3%83%8B%E3%83%83%E3%83%8F%E3%82%9A%E3%82%A2%E3%82%B7%E3%82%99%E3%83%A3%E3%82%B9%E3%82%BF%E3%83%84%E3%83%BC%E3%83%AB%20(1).jpg)